Оборудование для устойчивого развития

Не миновала эта участь и лёгкую промышленность. Интересны примеры гигантов этой индустрии: Индия, Китай, Италия, Турция.В Индии с начала пандемии были введены достаточно жёсткие меры. Фабрики были остановлены и весь персонал вынужден был разбрестись по дальним регионам. Низкие доходы, высокая смертность, кастовая система и посредничество привели к тому, что после ослабления введённых мер, собрать персонал оказалось невозможно. Фабрики, которые не останавливаясь работали десятилетиями, после прекращения работы не нашли ресурсов для запуска.

В августе 2020 года всерьёз обсуждался вопрос об импорте одежды в Индию. Было принято решение максимально избежать импортной зависимости и развить внутренний рынок. Патриотически верное решение, но… Оказалось, что в стране с полуторамиллиардным населением, всего около 15 % жителей имеют стиральные машины и, возможно, только к 2026 году эта цифра увеличится до 21% (по данным Fibre2Fashion). Продукция, которая ранее печаталась пигментными красками сотнями километров повторяющегося дизайна, и прекрасно продававшаяся за счёт своей низкой стоимости в большинство развитых стран мира, оказалась беззащитной против жёстких методов стирки и полоскания вручную.

На текущий момент текстильная отрасль в Индии восстанавливается очень медленно, наблюдается отток предприятий и заказчиков в Китай. Подразделение Zara Home перевело производство скатертей в провинцию Чжецзян в Китае. Согласно публикации китайского делового издания Sina Finance, среди многих известных брендов переместились из Индии в Китай: Levi’s, Mark&Spencer, E-Land Group.

Китай в последние несколько лет размещал предприятия в регионах с низкой ежемесячной оплатой труда (400-500 юаней - около 4000-5000 рублей), в Мьянме, Вьетнаме, Камбодже, Бангладеш. Преследовались две основные задачи: открытие предприятий для работы с США, игнорируя торговую войну и перенос экономически невыгодных производств дешёвой продукции из Китая (например, полотно кулирной глади и футера). Но партнёрство не заладилось. Сложная логистика, трудности во взаимоотношениях с местными властями и персоналом повлекли изменение офшоринговой стратегии в пользу решоринга (возврата) предприятий на территории технопарков в китайских провинциях Сычуань, Синцзян, Гуанси и Шандун.

На родине тоже произошли социальные и инфраструктурные изменения. Несколько десятилетий лёгкая промышленность Китая была сосредоточена в провинции Гуандун и вокруг Шанхая, аккумулируя дешёвую рабочую силу из других регионов. Но в 2020 году жители центральных и западных регионов, уже обладая высоким уровнем компетенции в работе с текстилем, отказались работать в статусе мигрантов и предпочитают оставаться в собственном регионе, неся меньшие затраты на обеспечение своих семей.

Стоит также отметить, что китайские производители отчётливо понимают, что работа с европейскими брендами - явление временное (обладатели брендов столкнулись с требованиями потребителей об устойчивых и прозрачных цепочках поставок, повышении требований экологичности и т. п., и в будущем продолжат искать способы отказа от поставок из Китая). Небесполезно наблюдать, как меняется структура производства и экспорта Китая. Впервые экспорт полотна превысил экспорт одежды, составив 52,8 % от общего объёма (по данным Министерства торговли КНР).

Не так радужно выглядит экономическая ситуация в Италии. Регион, в первую очередь ориентированный на продажу одежды туристам, находится на грани краха. Многие производители одежды объявили себя банкротами. Большие проблемы испытывают и производители текстильного оборудования, продажи оборудования катастрофически снизились, и в 2021 году улучшение ситуации не ожидается. Старт каких-либо продаж ожидают от выставки ITMA, которая пройдёт в Милане в 2023 году (по данным ACIMIT - Ассоциации производителей текстильного оборудования Италии). Некоторые компании испытывают сложности технического характера, так как уже многие годы используют китайские комплектующие. В конце 2020 года эти компании столкнулись с рядом проблем, связанных, в основном, с увеличением сроков поставки и высокой стоимостью логистики.

Наверное, одна из лучших экономических ситуаций по легпрому в Турции. Несмотря на то, что ротационная печать до сих пор не востребована, большой парк цифрового оборудования в этой стране позволяет работать не только на внутренний рынок, но и на внешний. Ситуация с полотняными основами была сбалансирована уже к лету прошлого года, хотя и необходимо учитывать, что большую часть хлопкового волокна и пряжи турецкие производители закупают в Узбекистане.

В Узбекистане, в связи с неурожайным годом, увеличением текстильного и швейного производств, а также государственной программой Китая по увеличению собственных запасов хлопка (по сути, скупкой хлопка на любых условиях), экспорт хлопка сократился с 227,61 млн долларов (в 2019 году) до 78,87 млн долларов (в 2020) и повлёк ряд ограничительных мер на вывоз хлопка-сырца. Все эти факторы повлияли на рост цен на хлопковое полотно внутри Узбекистана на 50 % и, как следствие, на внешнем рынке.

Учитывая эти и многие другие геоэкономические и геополитические изменения, можно сделать вывод, что особенно благоприятная ситуация складывается для российской лёгкой промышленности.

Однопроходный печатный принтер Nassenger SP-1 (Комо, Италия)

Россия является крупнейшим потребителем текстильной продукции в Европе. Почти весь объём поставок контролируется российскими компаниями. Поставки продукции осуществляются из вышеперечисленных стран: Китай, Турция, Италия, Индия, Бангладеш, Пакистан, Вьетнам, Узбекистан и Белоруссия. Так как в ряде стран ситуация не благоприятная, а требования рынка устремлены в направлении выпуска качественной одежды с быстрой продажей через маркетплейсы, то есть все основания для развития производств, ориентированных на внутренний рынок и экспорт в Европу, а возможно, по ряду наименований, и в Китай.

Некоторое время назад инвестиции в цифровой текстиль казались интересными только в старт-ап проектах. Пионеры цифровой печати прогнозировали неминуемое развитие отрасли именно в этом сегменте. К концу 2020 года ситуация начала изменяться. Крупные российские компании легпрома задумались о цифровой печати. Во многом это связано со снижением спроса на однотипные тиражи ротационной печати (аналогичная ситуация сложилась в Турции и Узбекистане). Начался процесс рекалькуляции себестоимости на коротких тиражах и сравнение с однопроходной цифровой печатью (особенно актуально для компаний, которые планировали приобрести новую ротационную машину в 2021-2022 годах).

Скорость печати на современных цифровых однопроходных машинах сопоставима со скоростью печати на ротационных машинах. Например, максимальная заявленная скорость печати на Nassenger SP-1 – 6400 м²/ч.

С учётом всех расходов, связанных с владением ротационной машиной (помещения для вывода и хранения форм, лаборатория, печатный цех, склады готовой продукции, персонал, расход воды и энергоресурсов, длинные сроки согласования и подготовки к печати), стоимость однопроходной цифровой машины уже не кажется такой высокой, а время входа в рынок минимально.

Если в процессе модернизации предприятия есть понимание, что для выполнения растущего объёма работ придётся использовать два – четыре промышленных многопроходных принтера, имеются все основания задуматься об однопроходной печати, так как общая стоимость двух-трех промышленных машин сопоставима с однопроходной.

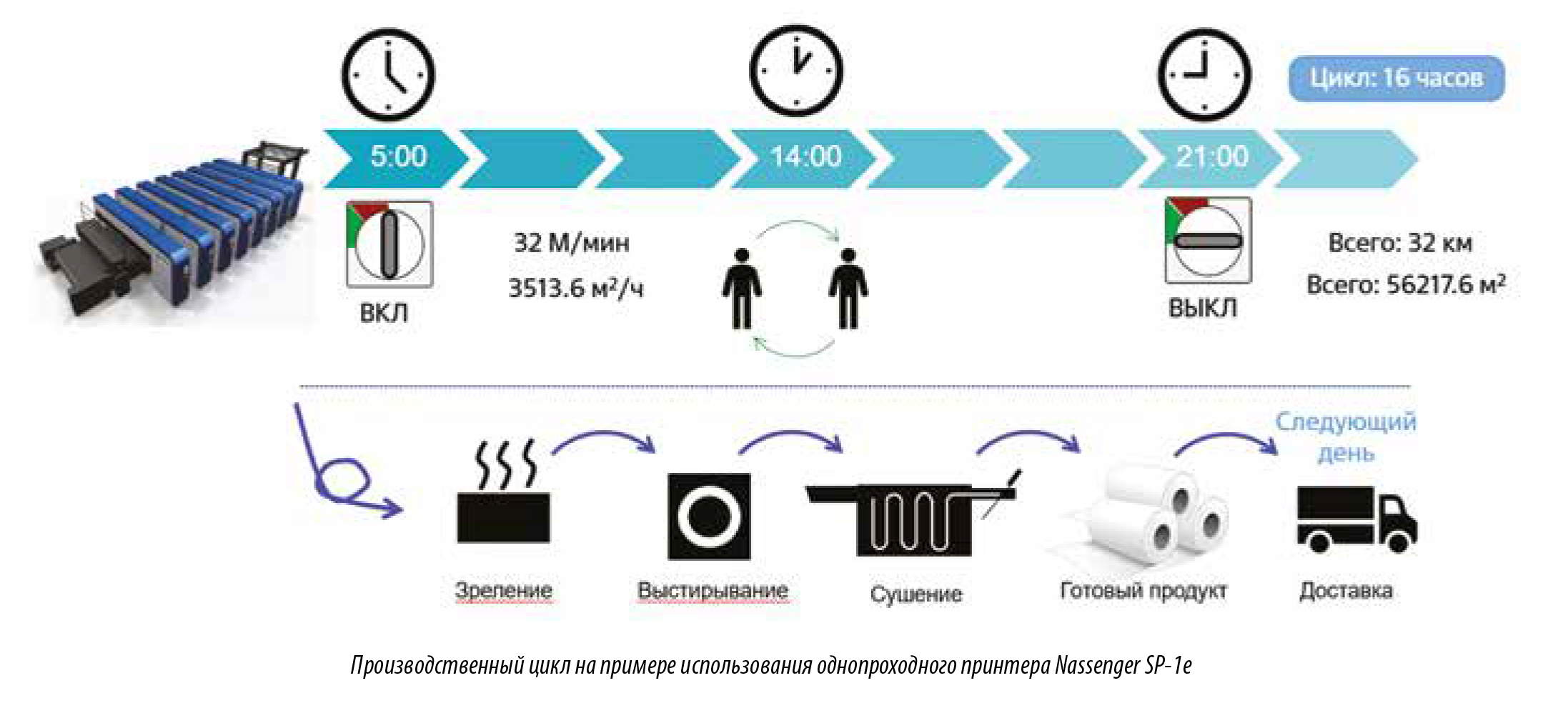

Производственный цикл на примере использования однопроходного принтера Nassenger SP-1e

С наличием участка цифровой печати на фабрике можно максимально долго удерживать постоянных клиентов, предлагая им продукцию высокого качества (сложные орнаменты, мелко детализированные дизайны с высокой яркостью) и выполнением заказов в короткий срок.

Компания Tongyixin, титульный клиент Konica Minolta в Китае, занимается генерацией паттерновых дизайнов и печатью мерсеризованного хлопка и шёлка. Продажа запечатанных тканей ведётся через площадку электронной коммерции Alibaba. Компания ведёт собственные НИОКР. В 2018 году компания приобрела однопроходную машину Nassenger SP-1, кроме неё на фабрике установлено около 20 промышленных машин, ещё 9 из которых Nassenger. Все принтеры Nassenger используются для печати на тканях из хлопка. Инсталляция Nassenger SP-1e позволила принимать заказы на печать по шёлку от 10-20 километров ежедневно (подробнее об этой компании на YouTube канале компании Konica Minolta: https://youtu.be/sasr79PIalM). Общий объём печати шёлка на Nassenger SP-1 около 1 млн погонных метров ежемесячно (по подтверждённым данным Alibaba.com).

При выборе оборудования необходимо чётко понимать объёмы планируемой печати на момент запуска принтера и на последующие первый и второй годы. Например, если фабрика планирует сбывать цифровую печать в комплекте с ротационной или с крашением, объёмы данной продукции в общем объёме незначительны (150 км в месяц), достаточно принтера Nassenger 8. Если запечатываемый объём продукции составляет 350-400 км в месяц, понадобится один-два Nassenger 10. Но если планируемый объём печати от 500 до 1500 км ежемесячно, то целесообразно ставить однопроходную печатающую машину, это позволит быстро выполнять большие заказы и снизит себестоимость примерно на 30 % (по сравнению с производительной многопроходной печатью).

Важно учитывать согласованность печатающего оборудования с периферийным (предпечатная и финишная обработки). Наличие оборудования для газоопалки и качественная предварительная обработка сурового полотна гарантированно сокращают издержки на обслуживание принтера. Особенно это актуально для принтеров с чувствительными промышленными головками, типа Kyocera KJ4B, а стоимость владения принтером и общее количество времени простоев - такая же существенная часть затрат, как чернила и отделочные процессы в расчёте себестоимости.

Технологический процесс производства цифрового печатного текстиля

В большинстве случаев лица, которым поручен выбор цифрового печатного оборудования для проекта (будь то новая фабрика или модернизация имеющейся), проявляют полную неосведомлённость и часто нежелание проведения предварительных исследований и мониторинга. Такая позиция приводит к очень «забавным» перекосам в технологических процессах компаний и, как следствие, прямым убыткам для владельцев. Это касается не только выбора отделочного оборудования, но и печатного.

При выборе оборудования, целесообразно придерживаться определённых правил:

Несколько примеров необдуманных решений:

- Большой комбинат по производству трикотажного полотна из хлопка закупает несколько маломощных плоттеров для сублимационной печати на полиэстере.

Результат: заказчиков на этот тип продукции не появилось, но в бизнес-процессе появилось обременительное звено (площади, персонал, склад и т. п.). Через некоторое время участок аннулировали;

- Компания купила мощный принтер со слабым периферийным оборудованием.

Результат: использование принтера на 30 % (с соответствующей переплатой);

- Фабрика выстроила весь технологический процесс на материалах шириной 1,5-1,6 метра, но запрос рынка 1,8-2,2.

Результат: дорогое и бессмысленное времяпровождение;

- Основной объём производимой продукции на фабрике (около 90 %) из трикотажного полотна шириной 1,8 метра, и около 10 % продукции производится из тканевого полотна шириной 2,2 метра. Из трикотажа компания производит высокомаржинальную одежду, из тканей узкую ассортиментную линейку домашнего текстиля с не очень высокой прибылью. В технологическом процессе используется один мощный и дорогой принтер шириной 3,2 метра.

Результат: ради 10 % объёма низкомаржинальной продукции используется переоценённый принтер и отделочное оборудование (оптимальным решением было бы приобретение мощного принтера шириной 1,8 метра и маломощного шириной 2,2 метра).

Подобных ошибок очень много. Большинство из них обусловлено нежеланием тратить время на проектирование и мониторинг, отсутствие профессиональной команды, некомпетентность продавцов оборудования и самый частый момент: «выгодное предложение» на принтер и чернила (правильно читать: ресурсно-затратное, сложное в обслуживании, проблемное оборудование с непредсказуемым результатом печати на 50 % дешевле специализированного). Подобные «выгодные предложения» - основная причина фиаско многих компаний, так как при расчёте базовой себестоимости конечного продукта за основу берутся самые низкие финансовые показатели. Однако в процессе работы подобное решение в выборе оборудования может привести к следующим результатам: нестабильные чернила и непопадание в цвет повлекут частые возвраты и отток клиентов; отсутствие специализированных опций и программного обеспечения, неправильная эксплуатация принтера, использование несовместимых или некачественных материалов повлекут за собой выход из строя печатающих головок, при отсутствии резервных и их несвоевременной замены производство может застопориться полностью; отсутствие специальных опций в отделочном оборудовании может вызвать высокий процент усадки материалов, а это опять же брак, возвраты, отток клиентов и негативный отзыв рынка. Все эти факторы напрямую влияют на увеличение базовой себестоимости и качество продукта, и, как следствие, обусловливают неконкурентоспособность этого продукта на рынке.

Konica Minolta использует технологию замкнутого цикла в производстве текстильных принтеров Nassenger: чернила собственной рецептуры, запатентованные механизмы принтера, программное обеспечение и высокотехнологичные печатающие головки собственного производства, а также оптимально выверенные и сбалансированные периферийное оборудование и химикаты для пропитывания материалов. Nassenger - это не просто решение для прямой печати: это предсказуемый высококачественный результат и низкие издержки на всём сроке эксплуатации.

Максим Максимов, руководитель текстильного департамента Konica Minolta

В последнее время предприятиям приходилось работать в условиях режима пандемии COVID-19 (о ней было объявлено 11 марта 2020 г.). Представляет интерес выпуск тканей в 2020 г. при работе предприятий в этих условиях. В данной статье предлагаем обзор производства традиционных готовых тканей для одежды, домашнего текстиля, других изделий.

Читать далее »

Пандемия COVID-19 полностью поменяла стратегию развития многих компаний, заставляя подстраиваться под реалии настоящего, а не следовать установленному на 2020 год плану. Мы научились работать и жить по новым правилам с неизменными масками, перчатками и дистанционной работой. Поменялись наши потребности, приоритеты, привычки и желания. Однако все мы ждем возможности возвращения к нормальной «старой» жизни с нормальным человеческим общением.

Читать далее »

DIGITAL TEXTILE – российское производство цифровой печати на натуральных тканях и трикотаже, которое создает уникальную продукцию на стыке творчества и современных технологий. Установка нового цифрового печатного оборудования поможет компании выйти на новый уровень качества и скорости производства. Мы поговорили об этом с генеральным директором компании Маргаритой Зыбиной.

Читать далее »