Оптимальные решения по отделке и печати в производстве спецодежды

Рынок спецодежды, являясь составной частью рынка технического текстиля, демонстрирует уверенный рост во всех странах мира. По мнению многих экспертов, к 2025 году его объем составит $334,938 млн против $234,715 млн в 2017 году*. Высокие темпы роста традиционно демонстрируют США и Западная Европа, где спрос только на защитную одежду составляет примерно 59,8 % от всего объема средств индивидуальной защиты: головные уборы, перчатки и обувь. Для многих европейских текстильных предприятий это стало ключевым фактором вхождения в эту нишу.

Рынок спецодежды, являясь составной частью рынка технического текстиля, демонстрирует уверенный рост во всех странах мира. По мнению многих экспертов, к 2025 году его объем составит $334,938 млн против $234,715 млн в 2017 году*. Высокие темпы роста традиционно демонстрируют США и Западная Европа, где спрос только на защитную одежду составляет примерно 59,8 % от всего объема средств индивидуальной защиты: головные уборы, перчатки и обувь. Для многих европейских текстильных предприятий это стало ключевым фактором вхождения в эту нишу.

*Информация предоставлена ресурсом Alliedmarketresearch.

В зависимости от назначения профессиональной и спецодежды подбираются ткани определенного состава c заданными свойствами.

Так, спецодежда, используемая в пищевой отрасли, призвана защищать от загрязнений, следовательно, ткани, используемые для ее пошива, должны обладать водо-, масло-, жироотталкивающими свойствами, а чернила, использующиеся для печати по ткани, обладать высокой устойчивостью к истиранию и вымыванию.

Ткани для литейной промышленности должны быть огнестойкими, не подверженными прожиганию, защищать от высоких температур.

Одежду для медицинских работников изготавливают из бязи, смесовой ткани, твила. Эти ткани безусадочны, с крово- и водоотталкивающей пропиткой, формоустойчивые, малосминаемы, выдерживают жесткий режим стирки без кипячения.

Для улучшения физико-химических параметров ткани крупные производители печатного оборудования и чернил разрабатывают пропиточные растворы, позволяющие значительно повысить качество готового изделия.

Производство спецодежды – технологически сложный многоэтапный процесс. На крупных предприятиях данный процесс полностью автоматизирован: разработка модели, подбор тканей, пропитка ткани специальными растворами и составами, печать по ткани при необходимости или перенос элементов дизайна на материал, фиксация чернил при помощи каландровых термопрессов, контрольные испытания ткани на прочность.

Для небольших компаний, которые планируют начать производство спецодежды, наиболее оптимальным решением может стать технология сублимационной печати или прямой печати с использованием дисперсных чернил от d.gen или EFI Reggiani и каландрового термопресса Klieverik по синтетическим тканям.

Для небольших компаний, которые планируют начать производство спецодежды, наиболее оптимальным решением может стать технология сублимационной печати или прямой печати с использованием дисперсных чернил от d.gen или EFI Reggiani и каландрового термопресса Klieverik по синтетическим тканям.

Для входа на рынок печати по текстилю с минимальными инвестициями южно-корейский производитель цифрового печатного оборудования – компания d.gen разработала линейку бюджетных машин. Одна из таких моделей – гибридное решение Papyrus Arete Combo позволяет осуществлять как сублимационную, так и прямую печать дисперсными чернилами в 6 цветов в стандартной комплектации (опционально доступна конфигурация 6 основных и 4 дополнительных цвета) со скоростью 80 м2/час (или 1500м2/день) с разрешением до 1200 dpi.

Высокая производительность и эффективность работы машины обеспечивается благодаря наличию устройства подачи и размотки материала большой емкости, при этом дополнительная загрузка ткани или бумаги не требуется, а также наличию картриджей с чернилами весом 2 кг с подключением к суб-танкам (емкостью 500 г), при этом возможна дозаправка чернил во время печати.

Впервые машина Papyrus Arete Combo была продемонстрирована на выставке FESPA-2019 в Германии и уже за прошедших полгода стала «хитом инсталляций» для таких сегментов как спортивная и специальная одежда.

Papyrus Arete Combo оснащена лучшими в своем классе пьезоэлектрическими печатными головками Xaar 1201 с технологией MEMS, способными работать с экосольвентными, УФ-отверждаемыми и водными чернилами.

По заявлению директора по продажам d.gen г-на Bruno Ruggiero, выбор в пользу Xaar 1201 был сделан не случайно: именно эти печатные головки позволяют добиваться высокой эффективности производства за счет высококачественной печати (до 1200 dpi) на высокой скорости 80м2/час и благодаря усовершенствованной конструкции, позволяющей значительно сократить расходы на техническое обслуживание машины.

В свою очередь старший бренд-менеджер Xaar г-н Gerard Winn заявил, что высоко оценивает тесное сотрудничество с d.gen в области печати по текстилю и гордится тем, что мировой лидер по производству высокотехнологичного оборудования - компания d.gen выбрала головки Xaar для одной из своих флагманских моделей.

Более производительную машину для сублимационной и прямой печати дисперсными чернилами предлагает компания EFI Reggiani.

Официально представленная на выставке ITMA-2015, модель EFI Reggiani NEXT стала первой совместной разработкой уже объединенной компании. По заявлению управляющего директора EFI Reggiani г-на Ambrogio Caccia Dominioni, EFI Reggiani NEXT станет отличным решением как для начинающих компаний, так и для уже действующих производств для расширения ассортимента предлагаемой ими продукции: наряду с изготовлением наружной рекламы и домашнего текстиля, EFI Reggiani NEXT подойдет для производства спецодежды, отвечающей самым высоким требованиям по качеству.

Официально представленная на выставке ITMA-2015, модель EFI Reggiani NEXT стала первой совместной разработкой уже объединенной компании. По заявлению управляющего директора EFI Reggiani г-на Ambrogio Caccia Dominioni, EFI Reggiani NEXT станет отличным решением как для начинающих компаний, так и для уже действующих производств для расширения ассортимента предлагаемой ими продукции: наряду с изготовлением наружной рекламы и домашнего текстиля, EFI Reggiani NEXT подойдет для производства спецодежды, отвечающей самым высоким требованиям по качеству.

Среди ключевых преимуществ EFI Reggiani NEXT, которые уже оценили клиенты компании по всему миру - высокая степень универсальности: машина позволяет осуществлять сублимационную и прямую печать по ткани, компактные размеры, низкая стоимость входа. EFI Reggiani NEXT доступна в 2 конфигурациях с печатью в 4 и 6 цветов, с варьируемым размером капли от 4 до 18 пкл, автоматической системой очистки голов, запатентованной системой рециркуляции чернил, и позволяет осуществлять безупречную печать с разрешением до 2400 dpi с использованием насыщенных ярких цветов,

Отдельно стоит выделить высококачественные экологически чистые сублимационные чернила EFI Reggiani на водной основе, позволяющие значительно повысить эффективность и степень автоматизации и снизить производственные расходы, а также повысить степень безопасности на текстильном производстве, традиционно считающимся «неэкологичным».

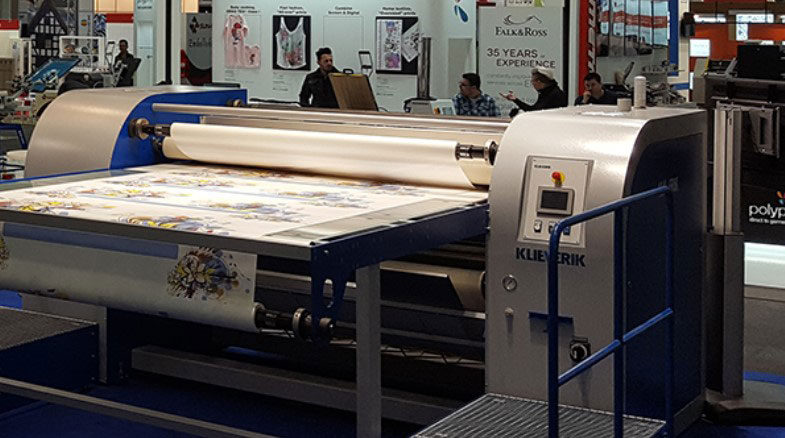

Одним из ключевых этапов для сублимационной печати является фиксация чернил на каландре. Уже более 40 лет одним из мировых лидеров по производству маслонаполненных каландров для готовых изделий и рулонной печати является голландская компания Klieverik.

В продуктовом портфеле Klieverik представлены самые разные решения: от младших моделей для начинающих предприятий до широкоформатных решений, с различным размером барабана и шириной рабочей зоны, которые идеально подойдут для самых разных сегментов рынка: наружной рекламы, спортивной, модной и специальной одежды, и способны работать с разным типом материалов: тканые и нетканые материалы, стрейч и трикотаж.

В продуктовом портфеле Klieverik представлены самые разные решения: от младших моделей для начинающих предприятий до широкоформатных решений, с различным размером барабана и шириной рабочей зоны, которые идеально подойдут для самых разных сегментов рынка: наружной рекламы, спортивной, модной и специальной одежды, и способны работать с разным типом материалов: тканые и нетканые материалы, стрейч и трикотаж.

Каландры Klieverik обладают самой большой длиной фетра на рынке, что обеспечивает длительный срок службы и исключительно высокое качество переноса

и фиксации чернил. Уникальная конструкция каландров Klieverik предусматривает наличие двух соосных цилиндров в барабане, пространство между цилиндрами заполнено диатермическим маслом, объем которого автоматически регулируется и не зависит от процессов сжатия и расширения. Относительно небольшое количество масла обеспечивает быстрый нагрев и охлаждение каландра (низкое энергопотребление), регулирование количества масла и высококачественные нагревательные элементы обеспечивают идеальную равномерность температуры по ширине каландра, чего невозможно добиться при использовании каландров с центральным нагревом.

В продуктовом портфеле Klieverik предусмотрено две модели начального уровня GTC 81-1850 (без стола) и GTC 81-1850 SP Flowline (со столом).

Каландровые термопрессы серии GTC могут использоваться как для термотрансфера (переноса с сублимационной бумаги на ткань), так и для дисперсных и пигментных чернил. Данный тип каландра отлично подойдет и для начинающих компаний, и для крупных производств с высокой производительностью.

Название модели SPFlowline соответствует способу подачи материала/кроя ткани в каландр: крой ткани кладут на рабочий стол, а затем он автоматически переносится в заднюю часть машины, в том же порядке, что и подавался на столе. GTC 81-1850 SPFlowline оснащена устройством регулировки натяжения бумаги с пневмоприводом, устройством отведения вытяжных паров и сенсорным экраном, на который выводится информация о ходе работе, задается время запуска и остановки работы каландра. При необходимости подающий стол можно заказать с одной или несколькими секциями.

Финальным этапом в отделочном производстве одежды специального назначения является рез и крой.

Для повышения эффективности и производительности текстильного производства синтетических тканей обычно используют станки лазерного реза и кроя, которые за считанные минуты позволяют добиться высочайшего качества кроя, чего невозможно достичь при использовании любых механических средств. Одной из самых высокотехнологичных систем для лазерного реза является машина Contour Cut Vision, произведенная CadCamTechnologies (Великобритания). Contour Cut Vision оснащена специальным оптическим лазером. Материал подается с роля и разрезается на акуумном столе, изготовленном из нержавеющей стали, на предельно высоких скоростях. Безусловным преимуществом использования системы Contour Cut Vision является возможность работы с очень плотными материалами (критично для рынка спецодежды), а также автоматическое заплавление края материала, что позволяет «на выходе» получать качественный крой с аккуратным «запаянным» ровным краем.

В России в последние годы рынок технического текстиля также демонстрирует уверенный рост в качественном и количественном выражении: если до начала 2000-х годов производство сводилось к использованию простых утилитарных материалов и фурнитуры и ограниченной номенклатуры, то с появлением высокотехнологичного оборудования и технологий от мировых лидеров ситуация на отечественном рынке в корне поменялась: расширился ассортимент как используемых тканей, так и функциональных возможностей одежды специального назначения. Некоторые типы одежды, например, для военнослужащих и сотрудников службы безопасности, имеют свои нюансы обработки в процессе производства, именно поэтому могут быть изготовлены только на территории России. Кроме того, в нашей стране предусмотрена обязательная сертификация спецодежды, подтверждающая ее соответствие российскому законодательству. Сложности с получением такого сертификата у иностранных компаний, высокая стоимость закупки, более длительный срок доставки готовой продукции до клиента - все это, безусловно, сыграет на руку отечественным производителям, для которых импортозамещение и поиск собственной уникальной ниши в этом чрезвычайно конкурентном сегменте легкой промышленности может стать отправной точкой в их собственной истории успеха.

Сохранение здоровья человека, а также обеспечение безопасности при работе в условиях, где возможен контакт с агрессивными средами, остается актуальной задачей современного производства защитной спецодежды. Препараты для огнезащиты, водо-, масло-, грязеотталкивания, паропроницаемые покрытия помимо вышеуказанных свойств должны быть экологичными и устойчивыми к многократным стиркам и химической чистке. Компания SAFI более 20 лет занимается ТВВ (текстильно-вспомогательные вещества) и представляет на российском рынке надежные европейские марки производителей текстильной химии.

Читать далее »

Сегодня на швейных предприятиях автоматизация раскроя становится реальной необходимостью. Довольно часто на одном предприятии можно увидеть и многослойный и однослойный раскройные комплексы . Как правило, однослойный раскрой приобретается для пошива образцов, например, спецодежды, небольших партий изделий, для раскроя ткани, запечатанной цифровым способом. На российском швейном рынке довольно большой выбор раскройных систем как европейских так и азиатских производителей . Оборудование iECHO занимает среди них достойное место по соотношению цена-качество. В России с весны 2019 года iECHO работает прямое представительство завода - компания IECHO Russia, созданное на базе компании Интермикро.

Читать далее »

Традиционно подводя итоги, можно обозначить, что 2019 год прошел для нас под знаком внутренних преобразований. В существующей экономической ситуации в стране, с учетом изменений в законодательстве в части усложнения процедур маркировки, успеха достигнут компании, предложения которых будут иметь актуальную ценность. Клиент покупает не набор характеристик и функций, а решения своих проблем, поэтому необходимо искать точки роста, увеличивать профессиональные компетенции, изучать международный опыт коллег и эффективно выстраивать бизнес-процессы.

Читать далее »