Умные фабрики JUKI – насущная необходимость

Гибкие ячейки JUKI явились прорывным решением для производств, где необходима частая смена ассортимента без увеличения себестоимости и без снижения производительности. Опыт создания таких производств в Японии ведет отсчет с 90-х годов прошлого века. В дальнейшем подобные производства были успешно реализованы по всему миру.

Гибкие ячейки JUKI явились прорывным решением для производств, где необходима частая смена ассортимента без увеличения себестоимости и без снижения производительности. Опыт создания таких производств в Японии ведет отсчет с 90-х годов прошлого века. В дальнейшем подобные производства были успешно реализованы по всему миру.

С 2016 года, когда первые цифровые швейные станции JUKI стали активно внедряться на фабриках, гибкие производства JUKI эволюционировали в понятие «Умных Фабрик JUKI». Все разработки НИИ JUKI за 60 лет, казавшиеся фантастически недостижимыми, становятся реальностью и воплощаются в симбиозе цифровых швейных систем, технологий гибких производств и системы эффективного управления производством.

Параллельное внедрение нового стандарта мобильной связи 5G, когда массивы информации могут передаваться со скоростью до 35 Гб в секунду, делает реальностью и «Интернет Вещей» (IoT), который органично внедряется в новейшую разработку JUKI – JaNets (системы управления процессами, позволяющей усовершенствовать потоки, производительность и качество выпускаемой продукции).

Основная цель JaNets - превращение непроизводственных затрат, когда фабрика теряет деньги, в продуктивное время.

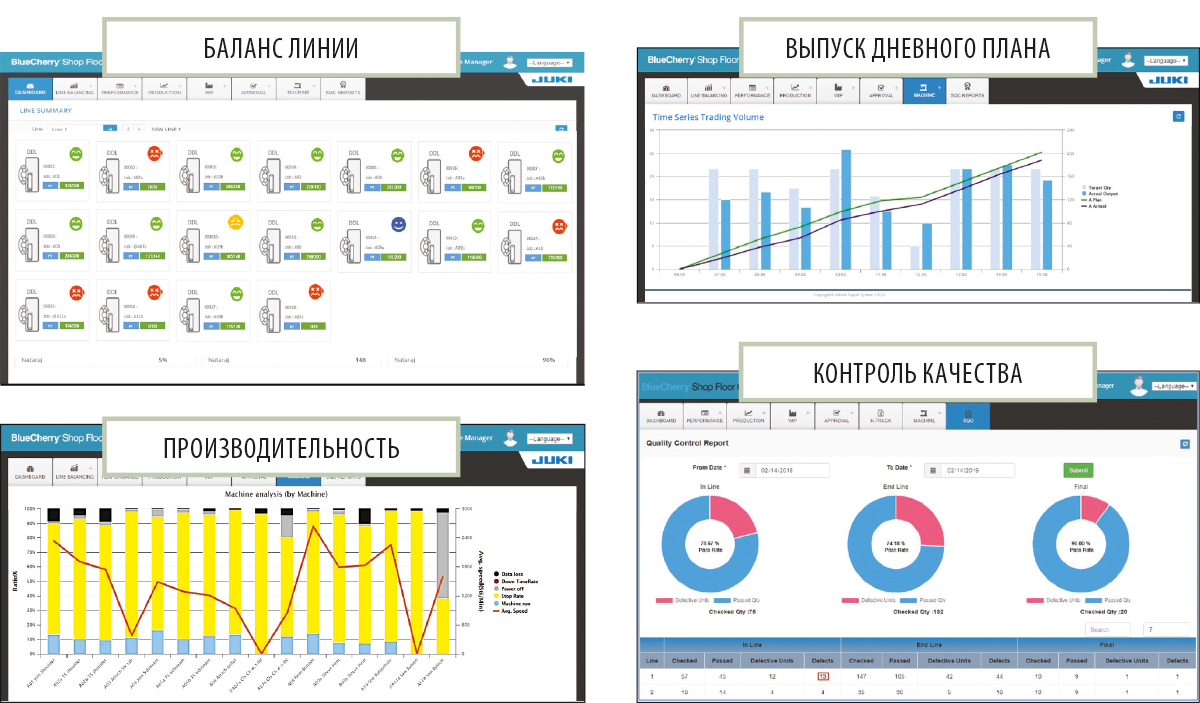

Что дает система JaNets?

Все это достигается через:

- Система позволяет осуществлять выявление самых трудозатратных операций – путем сравнения показателей прошлых смен и производительности по каждому из операторов, а также расчет заработной платы.

Реальный пример:

Внедрение цифровых машин и системы JaNets на 6-й фабрике холдинга Thanh Cong Group в г. Хошимин, Вьетнам, в 2019 г.

На фабрике работают 16 линейных конвейерных потоков по производству спортивного трикотажа.

Фаза 1. С июля 2019 по декабрь – на 16-м потоке установлены 23 цифровые машины JUKI и изменена расстановка оборудования с целью улучшения показателей (линейный конвейерный поток был преобразован в поток по форме U «спина-к-спине». Это дало увеличение производительности на 25 % (рис.1).

Фаза 2. С 15 декабря 2019 началось внедрение системы JaNets. Расстановка оборудования по схеме потока U, но «лицом-к-лицу» (рис.2). Установка системы JaNets, обучение персонала и запуск заняли 2 месяца. К маю 2020 увеличение производительности составило еще 20 %.

Месячный выпуск продукции вырос благодаря тому, что:

- Изменение расстановки привело к более эффективной работе;

- Было оптимизировано движение полуфабрикатов по потоку;

- Было повышено самосознание персонала (проведено обучение).

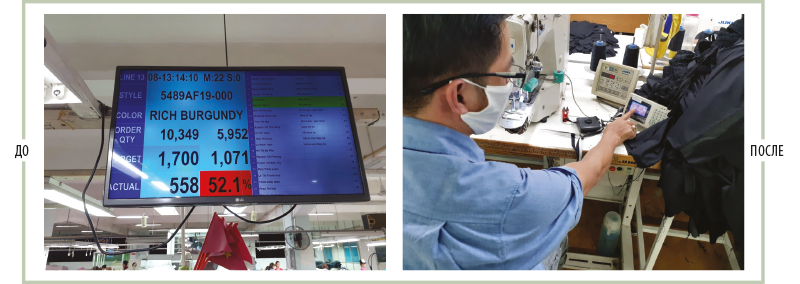

Сравнение до и после внедрения JaNets

Для поиска причины проблемы «горлышко бутылки» требовалось 1-2 часа.

Требовалось вручную считать почасовую норму выпуска, вручную записывать дневную производительность по каждому оператору.

Операторы не могли видеть исполнение своего дневного плана

О возникновении проблемы «горлышко бутылки» JaNets моментально сигнализирует в он-лайн режиме.

Нет необходимости в каких-либо расчетах. Система записывает практически все данные.

Операторы мониторят свою производительность в реальном времени.

Разница между остальными 15-ю потоками и новым (под управлением JaNets) оказалась настольно впечатляюща, что руководство вьетнамского холдинга приняло решение об установке на каждой фабрике холдинга в течение 2020 года по одному потоку JUKI Smart Factory.

В настоящее время идет подготовка к внедрению системы JaNets на крупном предприятии в Турции.

С началом пандемии многие фабрики в мире стали понимать необходимость перестройки своих производств в «гибкие, умные фабрики», внедрения цифровых методов управления производственными процессами.

Ряд компаний в России уже проявили серьезный интерес к внедрению JUKI Smart Factory под управлением системы JaNets. Сейчас ведется сбор и анализ существующего положения дел, изучаются локальные особенности.

Мы в Представительстве JUKI в России всегда открыты для общения с руководителями, понимающими, в современных реалиях успешны только «гибкие производства», такие, как JUKI Smart Factory.

Справка о компании

По мнению некоторых экспертов, ежегодный рост сегмента спортивной одежды составит от 5 до 10 % и к 2026 году выйдет на уровень в 248,1 млрд долларов. Популяризация здорового образа жизни и активного отдыха, появление новых видов спорта, проведение локальных и международных мероприятий с участием спортсменов, использование современных технологий, превращающих удобную спортивную одежду в модную и эффектную стали основными катализаторами activewear-бума во всем мире.

Читать далее »

Интерес текстильного рынка к более экономичным однослойным раскройщикам растет. В мартовском номере журнала мы представили возможности однослойного раскройного комплекса TK3S. Ранее этот комплекс был топовой моделью компании iECHO в данном сегменте. Но технологии не стоят на месте, и в 2020 году компания iECHO анонсировала обновленную модель - TK4S. Какие функции добавились в плоттере и где его можно увидеть в России, читайте в материале.

Читать далее »

Техническому директору компании «Термопол» Сергею Махову присвоено звание «Почетный работник текстильной и лёгкой промышленности». Отраслевые награды, кто бы как к ним ни относился – это не только определенное признание, но и повод задуматься о пройденном и предстоящем пути, подвести какие-то итоги и наметить планы. Тем более, что компания «Термопол» сегодня известна каждому, кто хоть что-нибудь знает о российском легпроме. Наш разговор – об успехах, сомнениях и вызовах сегодняшнего дня.

Читать далее »