"Передовая текстильщица": идем своим путем

– Дмитрий Леонидович, с чего началась история "Передовой текстильщицы"? Что фабрика выпускала на протяжении своей истории, как пришли к нынешнему ассортименту?

– Дмитрий Леонидович, с чего началась история "Передовой текстильщицы"? Что фабрика выпускала на протяжении своей истории, как пришли к нынешнему ассортименту?

– История нашего предприятия начинается в 1875 году, когда знаменитая фирма Сапожникова приобрела убыточную, бесперспективную, полуразрушенную фабрику в сельце Куракино. Кстати, крепление водяного колеса вот этой самой старой фабрики и сейчас еще можно увидеть в земле на берегу Клязьмы. А уже через два года поднялись ткацкие корпуса, было установлено новое оборудование для производства тканей из натурального шелка.

Это было частью большого процесса: тогда, точно так же, как и сейчас, предприятия выводились из Москвы в Подмосковье. Продукция предприятия с успехом выставлялась на парижских выставках и получала там призы. Сапожников был поставщиком императорского двора. Выпускались на фабрике в основном шелка и парча.

В 1918 году фабрика закрылась, поскольку стало не до шелков, была законсервирована, а в 1921 году вновь запущена – первой из предприятий московского шелкового треста, за что и получила гордое имя "Передовая текстильщица".

До 1941 года предприятие производило только шелковые ткани, а во время войны перешло на выпуск парашютных. Это и стало началом нашей новой истории.

Во время Великой Отечественной войны "Передовая текстильщица" переквалифицировалась на производство парашютных тканей. Это стало началом новой истории предприятия.

– Что предприятие представляет собой сегодня?

– Сейчас мы работаем по пяти основным направлениям: это парашютные ткани, арамидные ткани, основа для композитов, основа для резиновых изделий, ткани для экипировки и огнестойкие ткани.

Наши клиенты дали нашей продукции образное название: "ткани последней надежды". Что это значит? Пуля летит: последняя надежда бойца – бронежилет. Самолет падает: последняя надежда пилота – парашют. Корабль тонет, последняя надежда моряка – спасательный плот. И все это наши ткани.

Мы производим уникальные материалы. Например, наша арамидная ткань была использована при изготовлении метеоритной ловушки для защиты космической станции от метеоритного потока.

– Чем из своей продукции особенно гордитесь?

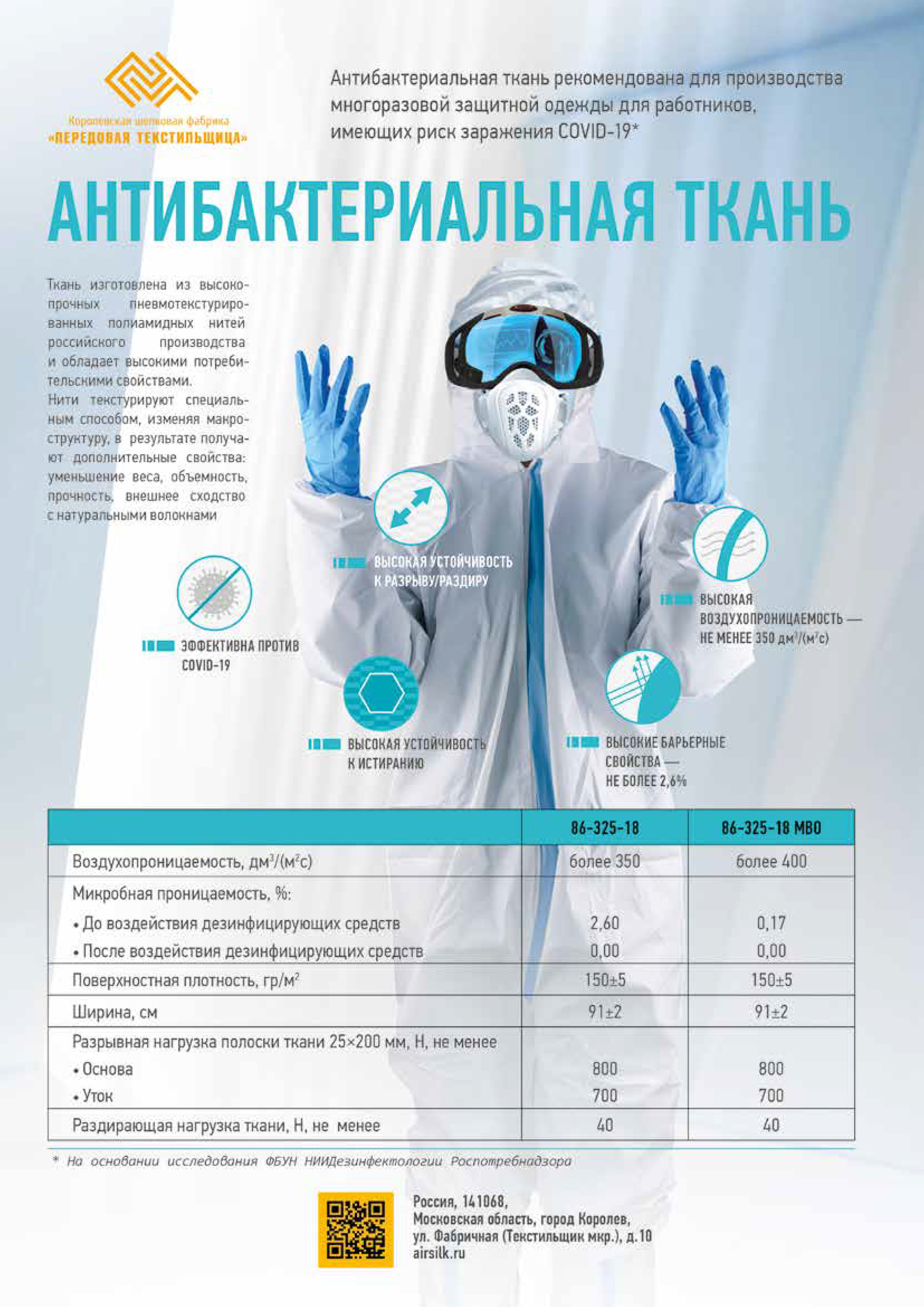

В 2018 году приступили к производству ткани из полиамидной пневмотекстурированной нити. Эти ткани широко применяются для производства обуви, снаряжения, резинотехнических изделий. Кроме нас в России никто не производит ткань из подобной нити российского производства: либо покупают нить за рубежом, либо покупают готовую ткань. Мы же идём своим путем, от исходного сырья до конечного изделия это полностью отечественный продукт.

В этом году мы разработали новый вид продукции – вирусозащитные ткани. Толчком к действию послужил звонок из Минпромторга. Мы решили попробовать себя в этой нише и создали ткань, которая без всяких химических добавок и пропиток одним слоем способна держать вирус. Вирусозащитные свойства достигаются за счет переплетения и подготовки нитей и сохраняются даже с учетом многократных стирок. В 2020 году получено заключение ФБУН НИИ дезинфектологии о высоких барьерных свойствах этих тканей, и они рекомендованы для производства защитной одежды работников, имеющих риск инфицирования COVID-19.

Для данных тканей используется отечественное сырье – полиамид производства компании "Курскхимволокно", готовит нити наш партнер – компания "КОЛОРНИЛ".

Для отечественного рынка это уникальная разработка. Знаю, что кто-то из коллег выпустил трикотаж с похожими свойствами. Но ткани такой еще не было.

Также наша гордость – новые парашютные ткани. Впервые в России нами по заданию НИИ парашютостроения создана парашютная ткань нулевой проницаемости. Это импортозамещающий проект, больше 40 лет в России пытались получить ткани с такими характеристиками. Здесь мы также поработали совместно с компанией "Курскхимволокно".

– Чем из своей продукции особенно гордитесь?

В 2018 году приступили к производству ткани из полиамидной пневмотекстурированной нити. Эти ткани широко применяются для производства обуви, снаряжения, резинотехнических изделий. Кроме нас в России никто не производит ткань из подобной нити российского производства: либо покупают нить за рубежом, либо покупают готовую ткань. Мы же идём своим путем, от исходного сырья до конечного изделия это полностью отечественный продукт.

В этом году мы разработали новый вид продукции – вирусозащитные ткани. Толчком к действию послужил звонок из Минпромторга. Мы решили попробовать себя в этой нише и создали ткань, которая без всяких химических добавок и пропиток одним слоем способна держать вирус. Вирусозащитные свойства достигаются за счет переплетения и подготовки нитей и сохраняются даже с учетом многократных стирок. В 2020 году получено заключение ФБУН НИИ дезинфектологии о высоких барьерных свойствах этих тканей, и они рекомендованы для производства защитной одежды работников, имеющих риск инфицирования COVID-19.

Для данных тканей используется отечественное сырье – полиамид производства компании "Курскхимволокно", готовит нити наш партнер – компания "КОЛОРНИЛ".

Для отечественного рынка это уникальная разработка. Знаю, что кто-то из коллег выпустил трикотаж с похожими свойствами. Но ткани такой еще не было.

Также наша гордость – новые парашютные ткани. Впервые в России нами по заданию НИИ парашютостроения создана парашютная ткань нулевой проницаемости. Это импортозамещающий проект, больше 40 лет в России пытались получить ткани с такими характеристиками. Здесь мы также поработали совместно с компанией "Курскхимволокно".

Клиенты дали продукции компании "Передовая текстильщица" образное название: "ткани последней надежды".

– Как принимаете решение об освоении нового направления? Как разрабатываются новые виды продукции?

– Новые направления появляются по заданию заказчиков, а иногда – инициативным порядком, когда мы видим за какими-то материалами перспективу.

Здесь нам как раз очень помогает наша история. Она позволяет накопить компетенции и передать опыт без разрыва поколений, что очень важно. Ведь что такое школа? Это сумма негативного опыта, передающегося неформальным способом. Как правильно делать – известно. Это отражено в инструкциях, ГОСТах, ОСТах, чертежах, технической документации. А примерно 95 % информации – это информация о том, как делать не надо. Именно такой процент разработок, как правило, идет в корзину. И только небольшая часть реализуется в серийные изделия.

За долгие годы работы нашим предприятием накоплены большие знания, наработаны компетенции, которые позволяют не только производить, но и разрабатывать новые виды тканей.

До 1990-х годов мы практически не занимались разработкой новых материалов, но после того, как была разрушена стройная система отраслевой науки, проектирования, апробации ткани, мы были вынуждены осваивать эту сферу, опираясь на свой опыт. Всего было выпущено больше 400 различных образцов новых тканей. Процентов 5 из них пошло в серию.

У нас есть свой технический отдел, своя лаборатория. Мы взаимодействуем с научными институтами: химическими, академическими, а также с остатками нашей прикладной науки. Говорю "остатки", потому что прикладная наука в определенный момент была практически разгромлена.

– Ассортимент, который выпускает предприятие, достаточно специфический. Надо полагать, что значительная часть вашей продукции реализуется в рамках госзакупок. Как вам работается в этой сфере, с какими сложностями сталкиваетесь, как их преодолеваете?

– Действительно, до 95 % нашей продукции поставляется по госзакупкам. Мы уже смирились с этим. Нельзя смириться только с одним: это недостаточное авансирование. Причем даже не всегда со стороны заказчика, часто – со стороны компаний, которые идут головными исполнителями контрактов.

Это создает большие трудности, особенно с учетом того, что на некоторых видах ткани свыше 90 % себестоимости – это сырьевая составляющая. А производители сырья работают по предоплате. И мы попадаем в ситуацию, когда должны оплатить сырье сейчас, но и сами точно не знаем, когда получим оплату по контракту. У нас несколько контрактов висят с 2020 года.

Производителей синтетических нитей у нас в стране в принципе немного. Фактически два: "Каменскволокно" специализируется на арамидных нитях, "Курскхимволокно" – на полиамидных. И это создает риски, которые не зависят даже от самих производителей. Случись любой форс-мажор у кого-то из них, и все переработчики встанут. Ориентация на импорт – это тоже пагубно. Любое колебание валют приводит к изменению себестоимости продукции. А госконтракты – это фиксированные цены. Хотя декларируется возможность увеличения цены по факту, но практически это нигде не применяется. Поэтому развивать это производство в России жизненно необходимо. У нас в стране совершенно нет вискозы, полиэфир то ли есть, то ли нет. Это сужает свободу нашего маневра.

Есть еще нюанс: проценты по кредиту мы не можем компенсировать за счет авансирования, только за счет своих средств. В общем, ситуация вокруг госконтрактов – это песня, которую можно петь бесконечно…

– Для такого предприятия принципиально важны квалифицированные специалисты, команда. Как формируете и сохраняете коллектив?

– У нас во многом семейное предприятие. Ткачи – это люди определенного психотипа, они должны обладать трудолюбием, усидчивостью, терпением. Представьте себе – до 5 000 ниточек в основе ткани. И каждую из них нужно проконтролировать, при необходимости связать. Это кропотливая работа, которая требует большой концентрации внимания. Такое не каждому дано. Поэтому так исторически складывается, что у нас работают династии. Большинство наших сотрудников и живут рядом с фабрикой – в микрорайоне Текстильщик. Это и плюс и минус. Плюс: все знают об условиях работы, никому ничего не нужно объяснять. Минус – это обязательства перед людьми. Когда ты взял человека с улицы, ты перед ним несешь минимальную ответственность. А тут отношения уже неформальные. Поэтому у нас достаточно серьезный соцпакет. Есть добровольное медицинское страхование, своя поликлиника, мы оплачиваем 90 % стоимости путевок в детские лагеря, частично – санаторно-курортное лечение. У нас есть коллективный договор, который позволяет регулировать отношения между администрацией и коллективом. Ни разу с 1990-го года не была задержана зарплата. Несколько лет мы практиковали такую меру как частичная компенсация процентов по ипотеке, оплачивали от 10 до 15 тысяч рублей ежемесячно. В этой программе у нас участвовали около 40 человек. Правда, в 2020 году мы эту меру приостановили. Тем более что сейчас есть льготная государственная ипотека.

В общем, мы стараемся делать для своих людей максимум, беречь коллектив. В нашем деле кадры – это главное.

У нас на фабрике работают династии, семьи. Поэтому и отношения с сотрудниками неформальные, и ответственность перед людьми большая.

– Расскажите о планах на 2021 год. Может быть, модернизацию планируете?

– Модернизация производства ведется постоянно, поскольку на старом оборудовании новую продукцию не выпустишь. В ближайших планах – строительство склада, улучшение логистики. И, конечно, совершенствование ассортимента.

Для справки:

"Передовая текстильщица" – лидер в производстве технических тканей для силовых структур РФ. Предприятие обладает технологиями, кадровым потенциалом для производства высокопрочных, огнестойких и парашютных тканей, которые используются для создания перспективных средств экипировки, снаряжения и новых парашютных систем.

В значительной степени производители швейных ниток по-прежнему делают ставку на машины, где замена швейной катушки должна производиться вручную. При этом использование полуавтоматических машин SSM поможет им повысить как производительность, так и прибыль.

Читать далее »

События 2020 года, связанные с введением ограничительных мер для сдерживания распространения вирусной инфекции, кардинальным образом повлияли на экономики всего мира. Основной удар пришёлся на международное движение товаров с непрозрачными схемами поставок, на структуры, оказывающие разного рода посреднические услуги и на крупные предприятия с аналоговыми типами производства.

Читать далее »

На Российской неделе текстильной и легкой промышленности завод «Термопол» поднимает вопросы развития технического текстиля в России. Обозначая проблемы сырьевой зависимости от импорта, резкий скачок цен на текстильные компоненты, противоречия сертификации, медленное развитие полирециклинга, - компания актуализирует задачи интенсивной разработки и активного внедрения инноваций в легпроме.

Читать далее »