Алексей Конов: «необходимо расширять ассортимент тканей»

За последние годы мы уже привыкли, что в основном вся одежда, произведенная в России, сшита из импортных тканей и, как правило, эти ткани из Китая. Исключением являются хлопчатобумажные ткани и трикотажные полотна, которых у нас производится до статочно много. Но все таки в стране появляются интересные разработки, которые могут занять свою нишу на российском рынке. Алексей Николаевич Конов как раз из тех, кто всю жизнь занимается тканями и создает новые.

За последние годы мы уже привыкли, что в основном вся одежда, произведенная в России, сшита из импортных тканей и, как правило, эти ткани из Китая. Исключением являются хлопчатобумажные ткани и трикотажные полотна, которых у нас производится до статочно много. Но все таки в стране появляются интересные разработки, которые могут занять свою нишу на российском рынке. Алексей Николаевич Конов как раз из тех, кто всю жизнь занимается тканями и создает новые.

Алексей Николаевич, вы не раз показывали мне свои интересные образцы тканей со льном, коноплей, но то, что я увидела в Иванове, на форуме «Мануфактура 4.0» – нечто совершенно другое. Расскажите об этой разработке.

Более 20 лет назад пришла идея проектирования и создания ткани креп-жаккард, который будет вырабатываться на ткацких станках СТБ с зевообразовательным механизмом «каретка ремизоподъемная КРУ-20».

Креп – термин известный, есть креп-жоржет, например, но креп-жаккард… В чем его особенность?

В переводе с латыни Cripus означает «шероховатый, волнистый». Креп – это общее название группы тканей с плотной структурой и особой фактурой, которые хорошо держат форму и не поддаются образованию катышек после стирки. Родом креп из Китая. Этот материал обладает неповторимостью рисунка и определенным шармом.

Но каким способом он производится?

Для образования креповой структуры ткани в производстве используют два метода: первый – использование пряжи с креповой круткой и разным направлением крутки. Второй – с помощью мелкоузорчатого переплетения. Существует множество креповых тканей: креп-сатин, креп-стрейч, креп-шифон, крепдешин, креп-жатка, креп жаккард, крепун или шерстяной креп, костюмный креп и еще, я думаю, есть варианты.

Но особое внимание уделяем в классификации креп жаккарду: это тяжелая, плотная и прочная ткань. Состав может быть различным, производят его как из натуральных, так и из синтетических волокон. Возможны смесовые варианты. За счет сложного переплетения ткань имеет объемный рисунок и часто используется как мебельно-декоративная. Данная разработка 2000-х годов значительно расширила ассортимент хлопчатобумажных и смесовых тканей, которые вырабатывались на хлопчатобумажных текстильных предприятиях. Выработка осуществлялась на ткацких станках, оснащенных ремизоподъемной кареткой.

Но особое внимание уделяем в классификации креп жаккарду: это тяжелая, плотная и прочная ткань. Состав может быть различным, производят его как из натуральных, так и из синтетических волокон. Возможны смесовые варианты. За счет сложного переплетения ткань имеет объемный рисунок и часто используется как мебельно-декоративная. Данная разработка 2000-х годов значительно расширила ассортимент хлопчатобумажных и смесовых тканей, которые вырабатывались на хлопчатобумажных текстильных предприятиях. Выработка осуществлялась на ткацких станках, оснащенных ремизоподъемной кареткой.

А если говорить конкретно о ваших разработках?

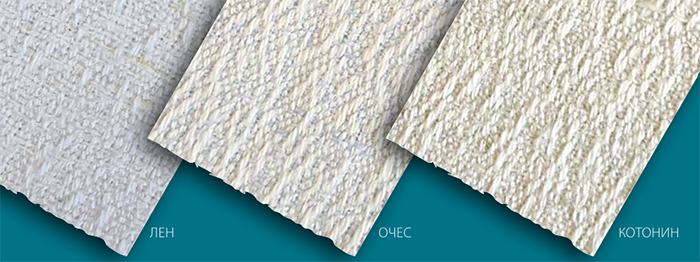

Новое рождение ткани произошло благодаря смешиванию хлопчатобумажной основы и льняного утка. Причем полульняная ткань воплощена в виде объемного тканного рисунка, в отличие от массового производства льняных и полульняных тканей, которые вырабатывались полотняным и производными от полотняного переплетения. В качестве расширения ассортимента в утке использовалась пряжа льняная оческовая, пряжа хлопчатобумажная с котонином, крученая пряжа различного сырьевого состава, смесовая хлопчатобумажная пряжа с эластаном.

У вас получились три разработки. Что это дает нашему российскому рынку тканей, который не блещет большим ассортиментом?

Развитие технологии и оборудования в производстве смесовой многокомпонентной пряжи с равномерным размещением каждого компонента смеси по условной длине пряжи позволило значительно расширить назначение и улучшить потребительские свойства новой ткани. Внедрение цифрового оборудования в процессе зевообразования расширило ассортиментные возможности за счет уменьшения сроков патронирования заправочных рисунков, что позволяет снизить стоимость разработанных тканей. Сочетание цифры и универсальной проборки нитей основы позволило производить ткани с различными эффектами элементов крепа, плюс вафельное переплетение с расположением клеточно-шашечного рисунка или диагоналевые переплетения снизу, слева, вверх, направо.

Я правильно понимаю, что возможно множество вариантов тканей на основе вашей разработки?

Да, именно так. Наличие развитой технологии, современного оборудования и широкой сырьевой составляющей позволяет создавать множество вариаций ткани креп-жаккард. Сформировалась новая технология производства тканей креп жаккардовый и, по сути, появилось целое направление.

Вы говорили, что основное свойство крепа как материала – это шероховатость, но ваши образцы мягкие, и хотя фактура ощущается, ее никак не назвать шероховатой… В чем тут дело?

Изюминкой данной технологии является способ разделения комплексов лубяных волокон вплоть до элементарных в процессе заключительной отделки ткани, что придает готовой ткани особую мягкость и драпируемость. Мало того, я подозреваю, что практические результаты находятся впереди теоретических знаний прикладной науки. Ведь в рамках работы по технологии креп-жаккард имеются неограниченные возможности развития в таких областях как химические технологии волокнистых материалов, материаловедение, прядение, производство фасонных нитей, ткачество, отделка тканей, экология.

Технология креп-жаккард позволяет плавно перейти от массового валового производства в миллионах погонных метров к мелкосерийному и штучному производству тканей с минимальными затратами при переходе с одного ас сортимента на другой.

А с какими волокнами вы еще хотите поэкспериментировать?

В рамках развития ассортимента смесовых тканей планируем варианты хлопок плюс шерсть и хлопок плюс конопля.

Вы сказали, что могут быть как объемные партии, так и небольшие. А опыт на производстве у вас уже есть? Сколько погонных метров было выпущено и, если не секрет, на какой производственной площадке?

На опережение сообщаю скептикам, которые думают, что создан один погонный метр в лабораторных условиях, а разговоров и мифов много: ткань креп жаккардовый по новой технологии уже производится промышленным способом в России на Вологодском текстильном комбинате, который успешно освоил новый ассортимент. Надеюсь, что структуру и качество ткани оценят эксперты, дизайнеры и швейники с последующим созданием швейных изделий для внутреннего и зарубежного рынков. Хочу заметить, что создание широкого ассортимента качественных тканей для производства небольших партий с высокой добавленной стоимостью может благоприятно повлиять на текстильную отрасль в целом, включая и сырьевую составляющую. Необходимо расширять ассортимент тканей и производить не только марлю, бязь, ситец (он же поплин и перкаль в сегодняшнем коммерческом восприятии).

А почему вы выбрали для реализации проекта именно производственную площадку Вологодского текстильного комбината?

Вологодский текстильный комбинат хорошо известен как высокотехнологичное производство. В свое время здесь вы пускали и льняные ткани, и ткани специального назначения, и многое другое. И самое главное – здесь работает сильная команда профессионалов с большим опытом работы, и, что еще важно, с высоким уровнем организации всех процессов, мотивацией на создание инновационных материалов. Но мне бы хотелось уже передать слово Ирине Сергеевне Глушонок, директору по развитию комбината, которая непосредственно поставила разработку на промышленные рельсы.

Ирина Сергеевна, расскажите о первом впечатлении, когда вы увидели образцы. Показались ли эти разработки сложными для внедрения на производстве?

Ирина Сергеевна, расскажите о первом впечатлении, когда вы увидели образцы. Показались ли эти разработки сложными для внедрения на производстве?

Когда мы увидели первые метры ткани на ткацком станке, мы поняли, что эта разработка будет иметь успех. Структура ткани имеет необычную фактуру, и в отделочном производстве мы постарались придать ей необходимые потребительские свойства, такие как мягкость, хорошая драпируемость, подчеркнули особый гриф узора. Комбинат непрерывно создаёт новые виды тканей, ориентируясь как на текущие рыночные тенденции, так и на потребности наших постоянных клиентов. Понимаем, что в условиях жесткой конкуренции только гибкое производство позволяет компании оставаться актуальной, предлагая заказчикам инновационные и высококачественные решения. Наш коллектив – это команда профессионалов высшего класса: технологи ткацкого, отделочного и швейного производств, дессинаторы. Их знания и опыт бесценны. В лаборатории есть возможность убедиться в соответствии всех необходимых параметров нашей идеи. А собственное швейное производство позволяет увидеть готовое изделие и проверить его потребительские свойства.

Как выглядела технологическая цепочка в процессе производства? Были ли трудности в отработке технологий?

В первую очередь необходимо было определить на значение ткани, чтобы выйти на нужную плотность, дессинатор подготовил расчет, и ткацкий станок начал вы пускать первые метры. Мы попробовали использовать различные составы пряжи для утка – оческовый лен разных номеров, котонин, полиэфир, хлопок, то есть те виды пряжи, которые мы используем у себя в производстве на постоянной основе. Эти образцы суровой ткани переда ли в лабораторию, проверили соответствие полученных показателей плановым. Это обычная для комбината процедура при запуске новых артикулов тканей. При необходимости мы всегда имеем возможность скорректировать технологический расчет и выйти на нужные нам параметры. Отделочное производство провело пробную отделку, и после этого образцы снова попали в лабораторию для контроля уже готовой ткани. Только после того, как мы добились тех параметров, которые мы поставили для себя как целевые, мы приступили к выпуску ткани уже в промышленном масштабе.

В отделочном производстве креп-жаккард прошел следующие этапы: отварка на 95 градусах и после этого умягчение на тамблере для усаживания ткани и придания ткани мягкости, воздушности и гидрофильности. Из полученных образцов ткани сшили различные варианты готовых изделий – простыни, изделия для бани и SPA центров, банные халаты, килты, полотенца. Преимущество ткани, в составе которой есть лён, заключается в том, что льняное волокно не нагревается в бане и сауне, поэтому высокий спрос на льняные изделия в России не теряет актуальность. Креп-жаккард легко прошел через этап разработки, мы не столкнулись со сложностями. Думаю, это связано с несколькими факторами. Во-первых, это достаточно большой опыт разработки тканей, наши сотрудники имеют хорошие теоретические и практические знания в текстильном производстве. Ключевые позиции занимают люди с профильным текстильным образованием и большим опытом работы на предприятиях легкой промышленности. Во-вторых, современное ткацкое и отделочное оборудование позволяют нам обеспечить быстрое внедрение проекта в опытную партию, а затем оперативно перейти к промышленному выпуску тканей и готовых изделий.

Сколько вы итоге было выпущено погонных метров? Какой ширины и в какие сроки?

В 2025 году мы освоили выпуск двух видов креп-жаккарда шириной – 150 см и 180 см. Была выпущена опытная партия около 1000 м, часть ткани была передана в Ивановский университет и в Колледж легкой промышленности, остальной объем мы использовали для пошива готовых изделий и предложили новую ткань своим постоянным покупателям.

В 2025 году мы освоили выпуск двух видов креп-жаккарда шириной – 150 см и 180 см. Была выпущена опытная партия около 1000 м, часть ткани была передана в Ивановский университет и в Колледж легкой промышленности, остальной объем мы использовали для пошива готовых изделий и предложили новую ткань своим постоянным покупателям.

Для какого ассортимента одежды, на ваш взгляд, подходят эти разработки?

Если говорить об одежде, то креп-жаккард можно использовать для производства женских и мужских летних костюмов (жакеты, юбки, брюки, шорты), детских бомберов, рубашек, панам и других видов одежды, если требуется натуральный состав и предъявляются высокие требования к гигроскопичности и воздухопроницаемости изделий.

Планируете включить новые ткани в постоянный ассортимент?

Есть ли проблемы с закупкой сырья? В настоящий момент мы передали разработанную ткань в Ивановский государственный политехнический университет на кафедры Дизайна костюма и Конструирования швейных изделий для создания первой коллекции в рамках выпускных квалификационных работ студентами. Это позволит нам расширить ассортимент выпускаемых изделий, а также визуально оценить применение разработанной и произведенной нами ткани на моделях одежды.

Если говорить о сырьевых проблемах, то здесь хочется обозначить дефицит льняной пряжи в России. К сожалению, традиционный состав русских тканей из 100 % льна невозможно воплотить именно по этой причине, хотя запрос рынка на подобные ткани и готовые изделия достаточно велик, особенно в весенне-летний период.

Любая новинка ткани для коммерческого успеха требует воплощения в конечный продукт. Планируете ли вы привлечь к разработке первой коллекции одежды дизайнеров?

Взаимодействие с Ивановским политехом как раз является первым шагом в разработке коллекции одежды для взрослых. Первые коллекции молодых дизайнеров мы увидим уже весной на защите выпускных квалификационных работ. Помимо этого, мы находимся в тесной связи с дизайнерами бренда детской одежды Acoola, они являются экспертами в подборе современных моделей для детей и подсказывают нам варианты интересных решений.

Взаимодействие с Ивановским политехом как раз является первым шагом в разработке коллекции одежды для взрослых. Первые коллекции молодых дизайнеров мы увидим уже весной на защите выпускных квалификационных работ. Помимо этого, мы находимся в тесной связи с дизайнерами бренда детской одежды Acoola, они являются экспертами в подборе современных моделей для детей и подсказывают нам варианты интересных решений.

Какие самые главные задачи на сегодняшний день в приоритете Вологодского текстильного комбината?

В 2026 году комбинат будет отмечать юбилей – 90 лет со дня основания. Это знаковое событие для всех сотрудников. Предприятие кардинально преобразилось за последние несколько лет благодаря масштабной программе модернизации. В 2025 году мы закупили и запустили целую линей ку оборудования, чтобы первыми в России начать выпуск сатина шириной 3,3 метра. У нас появились пневматические ткацкие станки, сновальная и шлихтовальная линии, а также несколько единиц отделочного оборудования, позволяющих работать с тканями шириной более 3-х метров. Подобные ткани используются для пошива простыней для больших кроватей, как дома, так и в отелях, стеганых покрывал и других изделий, для которых важна ширина ткани и отсутствие дополнительных швов. Помимо прочего, мы активно развиваем сегмент жаккардовых тканей, привлекая к созданию коллекций профильные учебные заведения и сотрудничая с дизайнерами.

Беседовала Ольга Яковенко

Подписывайтесь на наши соцсети:

Telegram: t.me/lpcourier

В нашей стране за последнее десятилетие наблюдается постоянный рост производства отечественных нетканых материалов самого разного назначения. А начиная с 2022 года российские производители нетканки серьезно потеснили и импорт - более чем в два раза, снизив его с 50 до 20 %. Многие крупные компании увеличили парки оборудования, расширили ассортимент, улучшили качество продукции. И как никто другие в легкой промышленности сработали на импортозамещение.

Читать далее »

Закончился 2025 год. Несмотря на сложности, многие предприятия российского легпрома продолжали модернизацию производства, обновляли ассортимент, проводили яркие события. Один из таких примеров – компания «ДИЛАН-ТЕКСТИЛЬ», крупный производитель трикотажного полотна. Мы поговорили об итогах 2025 года и планах на 2026-й с руководством компании.

Читать далее »

17 февраля стартует новый сезон ведущей международной выставки индустрии моды в России и Центральной Азии CPM – Collection Première Moscow. 700 брендов из 22 стран презентуют ритейлерам и партнерам новые коллекции сезона осень-зима 2026/27 в сегментах женской, мужской и детской моды, нижнего белья, одежды для дома, фитнеса и сна, аксессуаров, обуви, а также торговой упаковки и оборудования.

Читать далее »