Максим Максимов: «Мы предлагаем приобрести не оборудование, а предсказуемый результат»

Максим, вы уже 20 лет занимаетесь технологиями печати, последние годы технологией прямой цифровой печати на текстиле в технологическом гиганте Konica Minolta. Как вы считаете, насколько быстро цифровая печать вытеснит другие технологии, и когда наступит «эра цифры»?

Ольга, оцифровать абсолютно всё, я думаю, невозможно. Это утопия! Искренне верю, что этого никогда не произойдёт. С точки зрения экономической целесообразности и рациональности, конечно же, многие технологии будут оцифрованы. Каким будет этот процесс, зависит от большого количества внешних и внутренних факторов в каждом отдельно взятом регионе и мире в целом.

Многие помнят, насколько стремительно исчезли аналоговые фотоаппараты и фотоплёнки (в том числе производимые Konica и Minolta), грампластинки и многое другое. Да что там говорить, даже заменившие их цифровые последователи ненадолго задержались в этом мире: видео и аудиокассеты, компакт-диски, флеш-карты, цифровые фотоаппараты, огромное количество сменившихся форматов декодирования аудио и видео, разрешение телевизоров и многое другое.

В то же время, офсетная печать продолжает сопротивляться цифровой печати на бумаге. В основном это связано с большим объёмом инвестиций, сделанным в своё время в офсетные типографии. Медленный вывод оборудования из российского рынка заставляет снижать стоимость продукции и конкурировать с цифровой печатью в коротких тиражах при сомнительной рентабельности. Это, в свою очередь, сильно замедляет развитие отрасли, а скорее убивает её.

Схожий процесс, в своей начальной стадии, я наблюдаю в аналоговой печати текстильной продукции. Однако в текстильной индустрии сценарий развития может быть иным.

Японская техника в самых разных сегментах промышленности является синонимом высокого качества и надежности. Касается это технологий цифровой печати?

85 % принтеров для текстильной печати по всему миру используют печатающие головки японских производителей.

Судя по огромному количеству компаний – производителей оборудования для цифровой печати, конкуренция очень серьезная. Какое место «под солнцем» среди них занимает Konica Minolta?

Действительно, предложений на рынке очень много.

Сколько?

Точно не знаю, думаю, не меньше пятидесяти. Но по-настоящему серьёзных игроков не более пяти, все они имеют в своём арсенале технологию однопроходной печати, в большей или меньшей степени реализованную. В материалах отраслевого ресурса WTIN (World Textile Information Network) видел отчёт, в котором говорилось, что доля Konica Minolta с принтерами Nassenger на протяжении нескольких лет составляет 7 %.

Как вы считаете, это много или мало?

Около 80 % доли рынка занимают ОЕМ-продукты на базе печатающих головок Kyocera KJ4B и Epson DX5. Как я говорил ранее, это несколько десятков производителей.

Для какого-либо корреляционного анализа необходимо производить сравнение долей рынка не печатающих головок, а производителей принтеров. С учётом того, что рынок растущий, 7 % - это точно не мало!

Konica Minolta поставляет свои печатающие головки для OEM-производителей принтеров?

Есть несколько компаний, которые используют головки Konica Minolta. Однако специализированная серия KM1024i-SAE ОЕМ другим производителям не доступна.

Расскажите подробнее.

Головки этой серии имеют уникальную конструкцию и предназначены только для использования в принтерах Nassenger с чернилами, произведёнными по собственной рецептуре. Для достижения гарантированно предсказуемого результата печати рекомендуется использовать предустановленные шаблоны в контроллере печати и выверенные рецептуры пропитки материала. На стадии обсуждения проекта с клиентом, формируется оптимально соответствующий технологическому процессу комплекс дополнительного оборудования.

При поставках оборудования для текстильной печати мы предлагаем приобрести не оборудование, а предсказуемый результат. Наш клиент не должен задумываться о том, как его починить, или как залить в него другие чернила: мысли работников компании должны концентрироваться на другом — например, на постоянном увеличении объёма продаж, загрузке оборудования, росте выручки и прибыли предприятия.

2020 год для всех компаний стал серьезным испытанием. С какими результатами Konica Minolta закончила 2020 год?

Финансовый год большинства международных корпораций заканчивается 31 марта — а Konica Minolta работает в широком списке направлений, и результаты финансового года компании будут опубликованы примерно в мае 2021 года. Насколько мне известно, общие показатели соответствуют запланированным в начале года.

Сколько единиц оборудования для прямой печати на текстиле поставлено по миру?

Полных данных о поставках оборудования у меня пока нет. Из общения со своими коллегами знаю об инсталляции нескольких принтеров в Индонезии, в том числе первого Nassenger 10. Также поставили один Nassenger 10 в Турции и три в Китае. В Пакистане инсталлировали три принтера Nassenger 8, несколько в Индии.

Благодаря хорошим показателям печати кислотными и дисперсными чернилами на принтерах Nassenger в регионе Комо (Италия) и росту цен на хлопок увеличилось количество проданных принтеров Nassenger с использованием этих типов чернил. В Китае один клиент с интервалом в полгода приобрел сразу два принтера Nassenger для прямой печати на нейлоне. А в Испании инсталлировали Nassenger 8 для прямой печати на материалах из полиэфира.

А какие данные по России и странам ближнего зарубежья? Расскажите о своих проектах.

С помощью партнёра летом 2020 года мы завершили запуск оборудования в D-Tex (Ступино, Московская область), осенью осуществили поставку на трикотажную фабрику «8 Марта» (Гомель, Республика Беларусь). Кроме того, ещё одна поставка будет анонсирована уже совсем скоро. Говоря о российском рынке, могу отметить, что в ближайшее время три принтера будут печатать реактивными чернилами, а один небольшой уже давно печатает кислотными чернилами. Проектов достаточно, рынок развивается. Есть сложности для startup-проектов, но мы стараемся помогать им с финансированием, проектированием, подборкой дополнительного оборудования и маркетинговой поддержкой, а также коммуникацией с поставщиками решений, в том числе очистных сооружений.

Речь идёт не о крупных текстильных комбинатах полного цикла, а о предприятиях, ориентированных исключительно на цифровые технологии печати, верно?

Как правило, подобные фабрики возникают в технопарках и особых экономических зонах. Насколько перспективно развитие в таком формате?

Речь идёт о разных предприятиях, и о крупных в том числе. Крупные startup — это в основном проекты с участием иностранного капитала. Для них основные трудности связаны не с выбором оборудования и получением финансирования, а с выбором участка под строительство, очистными сооружениями и кадрами.

Основная же доля запросов по текстильному оборудованию, конечно, исходит от небольших игроков локального рынка, которые мы удовлетворить не можем. Связано это со спецификой массового производства и соблюдением высоких экологических требований в нашем сегменте

К основной массе продукции, выпускаемой сейчас на российский рынок, высоких требований к качеству, экологичности и безопасности в отношении пользователей не предъявляется. Можно вполне обойтись небольшими принтерами для сублимационной и пигментной печати, которые не отличаются высокой экологичностью, но позволяют оперативно выполнять небольшие заказы, имеют простой технологический цикл и низкую стоимость входа в рынок.

Демонстрация печати Nassenger 10 для российских производителей на выставке ITMA-2019 (Барселона, Испания)

Если говорить о полностью цифровых принтериях, таких как D-Tex, Rost Textile, Sol Studio, «Черника принт», то каждая из них имеет свой уникальный облик, специфику и даже сегмент. Насколько мне известно, их конечные заказчики практически не пересекаются, и каждая из компаний уверенно движется своим путём. Что касается выбора локации, на мой взгляд, нужно учитывать все факторы: удобство инфраструктуры, наличие квалифицированных кадров, характеристики складской и транспортной логистики, стоимость владения производством.

Особенно важен выбор локации в экономической зоне для работы на экспорт: предоставляется большое количество льгот и освобождений от уплаты налогов, сборов на ввоз сырья и вывоз готовой продукции, пониженная ставка по налогу на прибыль, собственная таможня и т. п.

Открытие фабрик в специализированных технопарках и кластерах подойдёт для компаний, которые планируют использовать привилегии и потенциал этих объектов — например, работать с резидентами: швейными мини-фабриками, дизайнерами, производствами брендовой продукции. Но, говоря откровенно, посещая клиентов Konica Minolta в Китае, я видел действительно большие профессионально организованные системы кластерного типа.

Как эти системы организованы?

На больших территориях располагается несколько десятков цифровых принтерий. Каждая использует оборудование для прямой цифровой печати по текстилю — как правило, 2-3 принтера одного определённого бренда и зрельник для фиксации чернил. У каждой принтерии есть 2-3 печатника, дизайнер, пара менеджеров, мини-шоурум, переговорная, а также свой пул клиентов и стиль работы.

Но самое интересное, что у таких компаний нет участка для допечатной и послепечатной обработки полотна. Всю отделку делает одна компания, которая находится в центре этого кластера и подключена к системе очистных сооружений (речь идёт о производстве: там работает несколько производительных сушильно-ширильных машин, компакторы, промывочные линии). Работает идеально! В России, к сожалению, пока я ничего подобного не видел.

Пришло ли осознание у крупных российских текстильных компаний неизбежности прихода к цифровой печати? Насколько мы отстаем в этом вопросе от европейского, китайского, турецкого рынков? Какие факторы препятствуют нашим текстильщикам?

Из моего личного общения с руководителями и владельцами крупных предприятий, могу сделать вывод, что это осознание уже есть у многих — хоть и не у всех. Другой вопрос, что этих предприятий не так много, и им тяжело переключить своё сознание в направлении цифрового производства. Многие продолжают рассматривать варианты приобретения ротационных и плоскопечатных аналоговых линий, вместо того чтобы изучить оборудование для однопроходной печати.

Конечно, технологическая база пока слаба, а предприятия нуждаются в модернизации, но в большой степени я говорю о стратегическом переосмыслении, в том числе и о переосмыслении государством составляющей текстильной индустрии.

Если мы говорим об экономиках других государств, стоит посмотреть, насколько грамотно вышла из ситуации текстильная отрасль Турции. Многие аналоговые предприятия остановились и больше не смогли запуститься, но именно ранняя цифровизация позволила совершить несколько манёвров, восстановить прежние объёмы в выпуске одежды и стабилизировать выпуск домашнего текстиля. В то же время текстильная промышленность Италии находится на грани краха, практически уничтожены текстильные отрасли в Индии, Камбодже, Мьянме и Бангладеш.

В условиях карантина все мы приспособились к новым условиям существования и ведения бизнеса. Что вы можете сказать о тенденциях цифровой печати в мире на ближайшие 3 года? Пандемия внесла свои коррективы?

Особая эпидемиологическая ситуация сильно стимулировала рост электронной коммерции и, несомненно, ещё больше ускорила развитие цифровой печати. По данным отраслевого ресурса Fashion Print, рост цифровой текстильной печати в Китае составил 20 % в 2020 году.

В октябре 2020 года Полютбюро ЦК КП Китая сформулировало ключевые задачи экономического и социального развития в рамках 14-й пятилетки. Вот некоторые из них:

- Содействовать инновациям, применению и популяризации технологий цифровой печати;

- Оказывать поддержку НИОКР в развитии новых материалов и технологий для цифровой печати;

- Содействовать увеличению охвата и развитию рынка «зелёной печати»;

- Продвигать симбиоз цифровой печати, радиочастотных меток и интернета вещей (IoT);

- Развивать и ускорять строительство фабрик умной печати;

- Содействовать развитию печати по требованию, персонализированной печати и интеграции мультимедиа;

- Поддержать интеграцию цифровой печати в аналоговых производствах;

- Усилить интеграцию с интернетом, облачными вычислениями и базами данных большого объёма;

- Поддержать 3-5 влиятельных платформ для печати через интернет (W2P);

- Поощрять предприятия к разработке продуктов с независимыми правами интеллектуальной собственности;

- Содействовать созданию новой модели «совместного утверждения и межрегионального надзора» в регионе Пекин-Тяньцзинь-Хэбэй, улучшить систему оценки кредитоспособности предприятий и создать рыночную систему «чёрных списков».

Я назвал только некоторые пункты — но для тех, кто умеет анализировать информацию, этого достаточно, чтобы понять, насколько серьёзно в Китае планируют занять себя с 2021 по 2025 годы. Видно, что по сравнению с традиционной печатью, страна уделяет всё больше внимания индустрии цифровой печати. Интернет вещей, персонализация, работа с большим объёмом данных… Многое из этого я уже видел в Китае реализованным в 2019 году.

В предыдущем интервью в прошлом номере нашего журнала вы упоминали о китайской компании, которая занимается печатью на шёлке и реализацией продукции через площадку электронной коммерции. Они также увеличили объём производства?

Tongyixin (Провинция Гуандун, Китай) — компания вертикального цикла: она занимается производством шелкопряда, производством нитей, ткачеством, НИОКР, дизайном, цифровою печатью и продажей готовой продукции через интернет. 90 % заказов Tongyixin выполняется из шёлка.

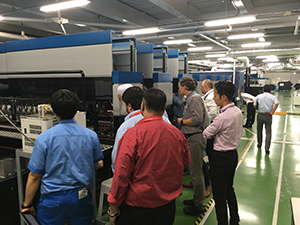

Визит на фабрику Tongyixin с клиентами из Узбекистана и России в конце 2019 года (Дунгуань, Китай).

Ежедневно в Tongyixin на оборудовании Konica Minolta печатают более 100 000 метров тканевого полотна. Половина этого объёма печатается на однопроходном принтере Nassenger SP-1 — уже более двух лет в условиях длительного 24-часового высокоинтенсивного производства.

Поскольку шёлковое сырьё очень дорогое, проблемы с оборудованием могут принести огромные убытки. Поэтому при выборе оборудования специалисты Tongyixin предъявляли очень высокие требования к отказоустойчивости оборудования и качеству чернил. В настоящее время в Tongyixin создали экспортный департамент и планируют расширить масштаб производства до печати трикотажных и хлопчатобумажных полотен, чтобы застраховаться от «шёлкового межсезонья».

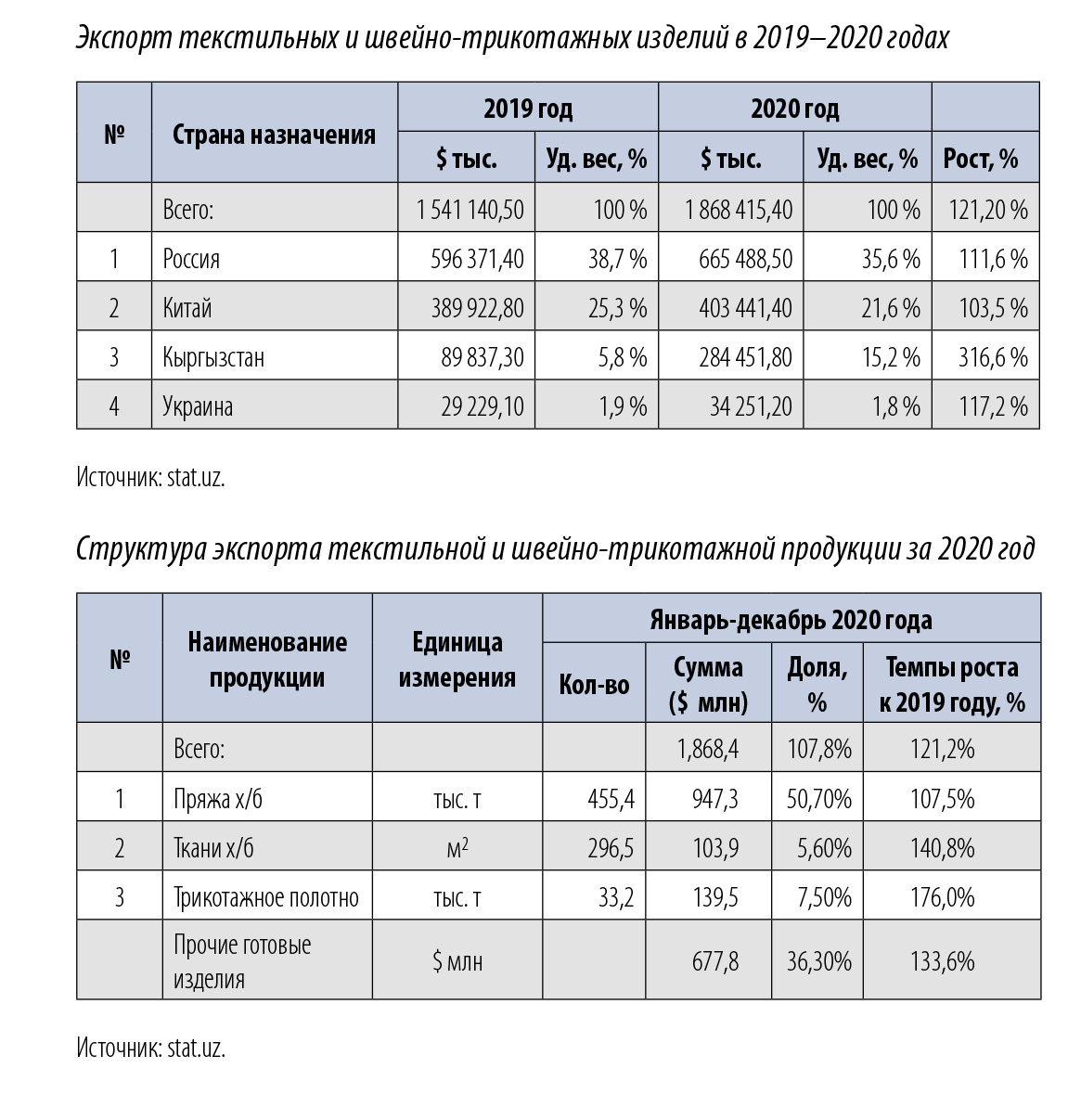

А что происходит у наших ближайших соседей в Узбекистане, ведь там нет сырьевой проблемы ни с хлопком, ни с шёлком? Внедряют ли узбекские компании цифровые технологии печати?

Не совсем так, проблемы есть. Узбекистан хотя и не входит в пятёрку крупнейших производителей хлопка, но является одним из основных экспортёров хлопка в мире. Как известно, в 2020 году цены на хлопок подскочили, и многие компании испытывают дефицит сырья. На ситуацию имели воздействие несколько серьёзных факторов:

Первый: в Китае быстро реанимировали собственную экономику, сделав упор на развитие внутреннего рынка. Несмотря на то, что Китай является крупнейшим производителем хлопка в мире, хлопка не хватало. Для выполнения увеличившегося объёма работ в текстильной отрасли Китай ввёл программу компенсации нехватки хлопка (читайте: скупали по всему миру всё, что смогли найти), которая продлилась до марта 2021 года.

Вообще развитие ситуации с хлопком обещает очень много интересного. До недавнего времени в самом Узбекистане и в России считали, что рост биржевой стоимости хлопка (на разные позиции рост он составил от 36 % до 76 %), зависит именно от китайских скупщиков. Однако, как показывают данные Госкомстата, наибольшая доля экспорта текстиля, в основном х/б пряжи, тканевого и трикотажных полотен, приходится на Россию — это $655,5 млн или 35,6 %. После России следует экспорт в Китай (21,6 %) и Кыргызстан (15,2 %). Экспорт в Кыргызстан, по моим предположениям, в большей степени можно также отнести к экспорту в Россию.

Второй: узбекский Минсельхоз отчитался об увеличении сбора на 9 % по сравнению с 2019 годом, но в целом для хлопка в Узбекистане 2020 год оказался неурожайным.

Третий: реформы, проведённые в Узбекистане, позволили привлечь большое количество заказов в швейную отрасль — в основном по одежде из трикотажа. Это в свою очередь привело к некоторому дисбалансу в сегменте тканевых полотен.

В 2019 и 2020 годах было запущено огромное количество новых проектов, и почти все они изначально ориентированы на цифровизацию и автоматизацию производственного цикла. В большинстве фабрик установлено самое современное оборудование среднего ценового сегмента.

Что касается цифровой печати, в Узбекистане с ней печатают больше, чем в России — и в основном для России. Многие принтерии имеют загрузку на несколько месяцев вперёд.

По моим данным, в 2020 году на узбекский рынок поставлено три индустриальных принтера, ни один пока не запущен. Из 10 промышленных принтеров условно бесперебойно работают два, и пять испытывают серьёзные проблемы.

Вы несколько раз обмолвились об однопроходной печати, в Узбекистане есть такие машины?

Несмотря на обилие слухов, могу заверить, что в Узбекистане таких принтеров не было и нет. Сегодня по всему миру поставлено менее 50 однопроходных принтеров — в основном в Турции, Италии и Пакистане.

Демонстрация Nassenger SP-1e в исследовательском центре Konica Minolta (Токио, Япония)Фото.

Если сравнивать «цифру» с аналоговой ротационной печатью, в чем её преимущества?

Скорость печати у цифровых однопроходных машин выше, чем у аналоговых. Качество печати и детализация лучше.

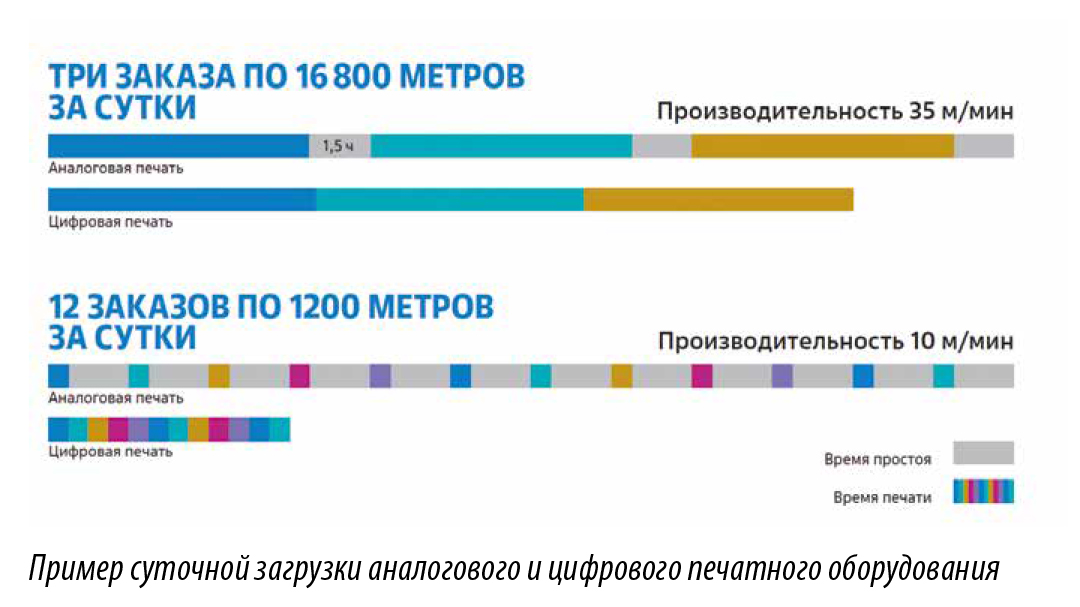

Обычно от размещения заказа до выпуска готового образца в аналоговом производстве уходит от 4 до 5 дней. Для цифровой печати требуется всего 2 часа. Кроме того, если возникнет проблема с шаблонными формами, работу оборудования придётся останавливать и потеряется много времени и сырья. В цифровой печати такой проблемы нет.Также необходимо обратить внимание на изменения, произошедшие на рынке текстильной печати. Заказы на печать в основном аккумулируются в двух количественных категориях: 5000-5500 м и 1000-1200 м на один дизайн. Что это значит?

Если ежедневно в производство попадают однотипные заказы по 5000 м, то время загрузки оборудования составляет примерно 19,5 часов. Ещё 4,5 часа требуется на смену форм и технологические перерывы. Но если заказы небольшие, по 1000-1200 м, то общее время печати будет составлять примерно 2,5 часа, а время простоя — 21,5 часов.

Недавно один агрессивный игрок в Китае объявил о готовности предоставить цену на однопроходную цифровую печать 2,8 юаня (это около 0,36€) за погонный метр и 1,8 юаня (около 0,23€) за м². Методология ценообразования в этой компании мне неизвестна. При расчёте себестоимости для наших клиентов мы используем большое количество показателей: стоимость владения и окупаемость оборудования, ежегодное обслуживание, стоимость чернил, электричества, газа, стоимость допечатной (пропитка полотна) и послепечатной обработки (зреление и выстирывание), микроклимат, оплату персонала. Себестоимость печати реактивными чернилами, в зависимости от региона и режима работы, колеблется в диапазоне 0,25-0,39 € за м².

Расскажите немного о типах чернил. Какие наиболее часто применяются для цифровой печати по текстилю?

Реактивные чернила, наиболее часто используемые в текстильной промышленности, особенно популярны для прямой цифровой печати. Два главных преимущества этих чернил — высокое качество печати и высокая стойкость к стирке. Для владельцев модных брендов высокая стойкость при стирке является важным преимуществом. Текстильное изделие можно стирать часто, и при этом оно не теряет своего цвета — как следствие, покупатель остаётся удовлетворенным на протяжении всего срока пользования изделием.

Идеальное применение реактивных чернил — это печать на хлопке и вискозе. Также реактивные чернила можно использовать для печати на льняных, шёлковых и шерстяных тканях. Стоит учитывать, что при печати на шёлке или шерсти цвета могут быть менее яркими и интенсивными, чем после печати кислотными чернилами.

Кислотные чернила известны своими яркими цветами при печати на материалах, которые не очень хорошо сохраняют цвета (шёлк и шерсть). Как правило, эти материалы используются для производства модных аксессуаров и одежды премиальных брендов. Также кислотные чернила используют для печати спортивной одежды, которая содержит эластичное волокно, в основном нейлон — прежде всего из-за высокой яркости цвета, но также и потому, что кислотные чернила обладают высокой устойчивостью к хлору и солёной воде.

На пике развития fast fashion часто использовался полиэстер, поэтому был спрос на печать дисперсными чернилами. С ростом ответственного потребления спрос сильно снизился.

Коnica MInolta представляет несколько моделей Nassenger Какая разница между ними и какие вы можете дать рекомендации по выбору оборудования для печати?

Nassenger 8 и Nassenger 10 — многопроходные модели принтеров, близкие по производительности к промышленной шелкографической печати. Эти принтеры предназначены для производств со средней длиной заказа от 1000 до 10 000 метров или для быстрой подготовки образцов и пробных партий на крупных предприятиях.

Nassenger SP-1e — однопроходная машина, которая обеспечивает ту же производительность, что и традиционные ротационные линии. В то же время реальная производительность намного их превышает, потому что нет необходимости менять и регулировать сетки и чистить секции после печати. В отличие от многопроходных систем, в которых каретка с печатающими головками движется вправо-влево над неподвижным полотном, в однопроходных системах печатающие головки располагаются неподвижно по всей ширине полотна, которое непрерывно движется под ними. Nassenger SP-1e ориентирован на производства с объёмом печати от 10 000 погонных метров в одном заказе и на предприятия, которые готовы переориентировать своё аналоговое производство на цифровые технологии или создать новое цифровое предприятие изначально.

Для выбора подходящего текстильного принтера необходимо ответить для себя на несколько вопросов.

Во-первых, нужно решить, какой объём инвестиций планируется вложить в развитие цифрового направления печати.

Во-вторых, важным фактором принятия решения является объём производства, который планируется выпускать с использованием новой технологии печати. Если выпускается от 0,5 до 1,5 млн м в год, многопроходная печать лучше всего подходит для вашего производственного процесса. Если вы хотите производить от 4 до 20 миллионов метров в год, тогда только однопроходная печать поможет достичь желаемой скорости для производства большого объёма запечатанного текстиля.

Последний, но не менее важный фактор для принятия решения — гибкость производства. Если клиенты часто меняют дизайн или хотят печатать небольшие тиражи определённого дизайна, многопроходная печать лучше подойдёт для удовлетворения таких потребностей. Однопроходная печать, с другой стороны, позволяет быстро выпускать большие партии определённого дизайна, но не предлагает большой гибкости в используемых материалах. Гибкость в дизайне остаётся одинаковой независимо от выбора технологии цифровой печати.

Отдельно стоит обсуждать проекты «робкого входа в рынок», для них подойдёт Nassenger 8 в самой простой конфигурации. Также Nassenger 8 подходит для печати на ворсистых материалах и махре (максимальная толщина запечатываемого материала 15 мм).

Немного о планах Konica Minolta на 2021/2022 годы.

Большинство отраслевых источников прогнозируют небывалый рост в текстильной отрасли и глобальное перераспределение. Надеюсь, что у российских производителей хватит отваги перетянуть одеяло на свою сторону, а у государственных исполнителей появится возможность осмысленно поддержать отрасль. Konica Minolta, в свою очередь, точно продолжит выпускать качественное оборудование.

В силу своей деятельности вы много путешествуете по России и по миру. Какая страна или город вам больше всего нравится?

Все, кто знаком со мной много лет, знают о моей любви к странам Восточной Азии и особенно Китаю. Более 15 лет назад я впервые побывал там и почувствовал что-то очень знакомое и родное. В те времена, когда ещё не было мобильных карт и навигаторов, в своих поездках я пользовался бумажными картами. Китай стал для меня первой страной, в которой я отказался от их использования. Всё было знакомо и интуитивно понятно, люди доброжелательны и дружелюбны. Позже, когда я выучил язык, для меня открылось многое из того, что я не замечал ранее. Во многом изменилось мировосприятие и моя внутренняя риторика. Вопрос «почему?» в моём сознании заменился вопросом «зачем?», а ответ «потому что» сменился на «для того чтобы».

А Япония?

Япония прекрасна по-своему. Везде есть чему поучиться!

Беседовала Ольга Яковенко

Главный инженер предприятия – человек, на котором держится многое. И не только технологические цепочки, но и коммуникации, обучение персонала, передача опыта от ведущих сотрудников молодым специалистам. Главный инженер завода «Термопол» Игорь Немцов в этом году отмечает юбилей. Наш разговор – о жизни, пути в профессию и о работе в компании «Термопол», которой Игорь Немцов посвятил 17 лет.

Читать далее »

Techtextil Russia - ведущее специализированное событие, посвященное техническому текстилю и нетканым материалам. В этом году мероприятие пройдет с 14 по 16 сентября в ЦВК «Экспоцентр» при поддержке Министерства промышленности и торговли Российской Федерации, Торгово-промышленной палаты РФ, министерства коммерции и торговли Германии и бельгийской ассоциации текстильной и мебельной промышленности Fedustria. Вместе с шоу-директором выставки Оксаной Аникеевой мы обсудили новинки деловой программы и миссию площадки Techtextil Academy.

Читать далее »

Современное производство одежды и домашнего текстиля невозможно без использования разнообразных тканей и трикотажных полотен высокого качества. Важную роль в их производстве играют процессы крашения, отделки и печати. Стремясь соответствовать растущим запросам, текстильные компании приобретают новейшее оборудование, подобрать которое не так просто. К тому же, очень часто требуются индивидуальные решения под конкретные производственные задачи.

Читать далее »