Морган Миллс»: «Обновление и автоматизация – процесс вечный»

С учетом непростых реалий и кадровой проблемы тенденция автоматизации процессов сегодня становится все более актуальной, и практически для каждого производителя вопрос модернизации рано или поздно становится неизбежным. Особенно, если у компании есть далеко идущие планы. О том, как установка современного оборудования помогает развивающемуся производству выйти на новый уровень, мы беседуем с Антоном Ложниковым, основателем и директором ООО «Морган Миллс».

Беседовала Ольга Яковенко

Антон, ваша компания занимается самыми разными видами деятельности. Это и торговля одеждой, и консалтинговые услуги для зарубежных поставщиков, а недавно появилось собственное швейное производство. Расскажите подробнее, как вы пришли в торговлю, почему выбрали именно сегмент одежды, какой ассортимент?

Это произошло совершенно случайно - по просьбе знакомых в июле 1998 года привёз в РФ пару комплектов импортного тёплого белья – понравилось, занялись дистрибьюцией. Потом роль дистрибьютора перестала устраивать, и мы запустили собственную марку – Guahoo. Сначала размещали заказы на производство в Юго-Восточной Азии. Постепенно начали размещать заказы на предприятиях в РФ (с лучшими сотрудничаем и по сей день). Вскоре назрела необходимость в собственном производстве, которое и запустили в декабре 2017. Что касается консалтинга по инвестициям в российскую лёгкую промышленность, то это не основное - один из способов развития бизнеса в РФ, повышение его капитализации и расширение связей, охота за новыми возможностями, но это уже другая история.

Это произошло совершенно случайно - по просьбе знакомых в июле 1998 года привёз в РФ пару комплектов импортного тёплого белья – понравилось, занялись дистрибьюцией. Потом роль дистрибьютора перестала устраивать, и мы запустили собственную марку – Guahoo. Сначала размещали заказы на производство в Юго-Восточной Азии. Постепенно начали размещать заказы на предприятиях в РФ (с лучшими сотрудничаем и по сей день). Вскоре назрела необходимость в собственном производстве, которое и запустили в декабре 2017. Что касается консалтинга по инвестициям в российскую лёгкую промышленность, то это не основное - один из способов развития бизнеса в РФ, повышение его капитализации и расширение связей, охота за новыми возможностями, но это уже другая история.

Какое направление деятельности для вас самое важное в настоящее время?

Это, безусловно, продвижение собственной марки трикотажного кроёного функционального белья Guahoo и развитие собственного производства, партнёрства с коллегами. Планируем расширение ассортимента, выход в смежные сегменты. Производство – очень важная часть этих планов.

Торговый бизнес вы начали в очень непростом 1998 году, этап развития собственного производства пришёлся на период пандемии. Вы следуете принципу, что кризис – это новые возможности?

Да, так получилось – первая партия белья пришла в РФ за месяц до августа 1998. Хотел бы похвастаться даром предвидения, но это просто коктейль из случая, удачи, следования за рынком, ну и толика маркетинга – как-никак это моё базовое образование. Проблемы, кризисы будут всегда, затишья можно ждать вечно, а дело делать надо – вот мы и делаем.

Что из себя представляет ваше производство, большой ли штат? Какова основная продукция?

Сейчас это примерно 1300 м2 производственной площади, 1300 м2 склада, 25 сотрудников только на производстве. Впрочем, это рынок, цифры не постоянны – особенно последняя – так как каждый месяц, например, мы принимаем на работу новых швей, только официально, по ТК, только гражданство РФ и ЕАЭС. Швеи, тут мы не оригинальны, нам нужны всегда. Из оборудования у нас в наличии флатлоки, оверлоки, плоскошовки, прочие дополнительные машины, плоттер, раскройный комплекс, САПР Аккумарк, принтеры этикеток и т. п., и мы уже заказали дополнительное оборудование на 2022 год — это теперь вечный процесс обновления, улучшения и автоматизации. Сейчас все нужные нам операции (трикотажное полотно не вяжем) мы можем делать сами и по мере дополнительной необходимости, для себя или по запросу клиентов, докупаем нужное оборудование. Управляется всё это через 1С КА, 1C CRM Рарус и 1С ДО, СБИС ЭДО.

Основная продукция – кроёный трикотаж для своих нужд и для клиентов/СТМ.

А как вы реализуете свою продукцию?

С давних пор у нас сеть клиентов (оптовики, магазины) по всей России – продолжаем её развивать. В этом году усиленно принялись за маркет-плейсы – сейчас представлены практически во всех, но постоянно в поисках новых, в том числе и нишевых площадок. Развиваем сегмент СИЗ, спецодежды – перспективное направление. Берём заказы на производство продукции под СТМ заказчика, в т. ч. и из давальческого сырья. С давних пор у нас хорошо налажен импорт, международная логистика, сертификация и прочее, что расширяет наши возможности в плане выбора материалов.

Недавно вы обзавелись собственным производственным помещением, что подтверждает ваши самые серьезные намерения. Это действительно так?

Все верно. Начали мы своё производство, как уже сказал, в декабре 2017 в арендуемом помещении. Три года привыкали, отлаживали производство, настраивали процессы.

В 2020 году стало очевидно, что для долгосрочного планирования с горизонтом хотя бы на 10-15 лет вперёд нам требуются свои, а не арендные производственные помещения. Практически год был потрачен на поиск подходящего объекта. Это было непросто - то помещение мало, то велико, то в развалинах, и всегда с кривыми документами или вообще без них.

Сделку по приобретению закрыли концом 2020 года и примерно три-четыре месяца потратили на приведение документов в порядок - опускаю детали, но это было совсем не просто.

Ремонт занял остаток 2021 года. Это тот же квест с элементами фильма ужасов - сделать проекты (их много, включая пожарную безопасность, электрику и т. п.), купить материалы, получить услуги - это в принципе трудозатратно, а если ещё и без наличных, а если ещё и «по-белому», а если ещё и со всеми документами, а если ещё и со всеми именно правильными документами, да чтобы соответствовали действительности - это из серии "миссия невыполнима", но мы справились, хотя, наверное, вся команда заработала не один седой волос.

И вот, ремонт был закончен в декабре 2021 года, наконец, сделали всё, как хотелось, оборудование установлено (собственно, бесконечный процесс обновления парка, новых машин, новых операций и пр.), теперь работа идёт в штатном режиме. Наводим лоск, что, впрочем, тоже теперь вечный процесс.

Итак, теперь у нас свои собственные 1300 м2 производственных площадей, включая операционный склад материалов и готовой продукции (основной склад готовой продукции и тканей у нас в Москве, примерно 1300 м2, стеллажи, три яруса, адресное хранение, FIFO, LIFO, FEFO), полностью посвящённые производству кроёного трикотажа. Следуем за рынком: потребуется – расширимся снова.

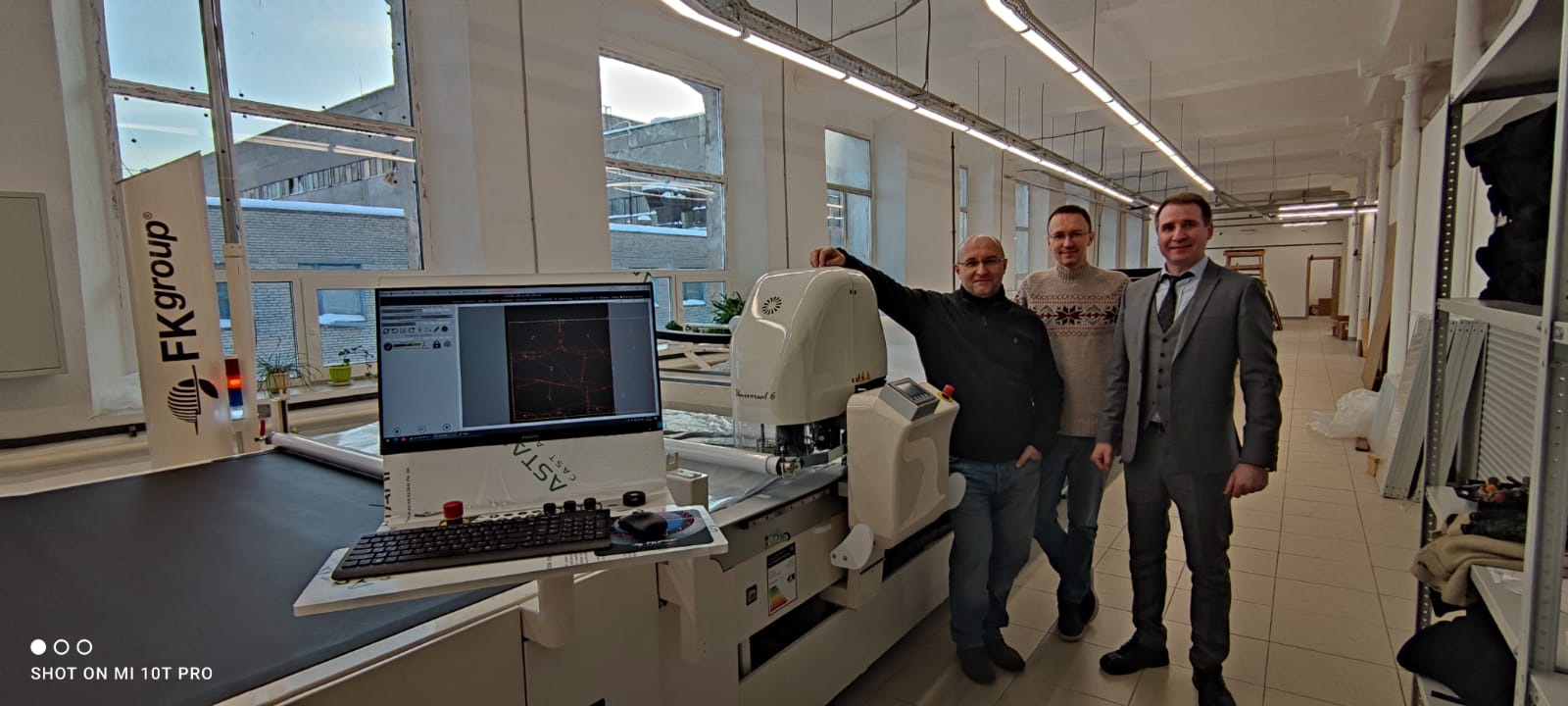

В прошлом году вы приобрели автоматизированный настилочно-раскройный комплекс итальянской компании FKGroup. Что привело к такому решению? Выросли заказы на продукцию?

Совершенно верно. Он был установлен и запущен в декабре 2021 года. Сбыт и заказы растут постоянно. Потребность в автоматизации, в данном случае, раскроя, стала критической, при этом необходимо сохранять контроль за качеством и интеллектуальной собственностью. Дольше ждать было уже нельзя.

Почему именно FKGroup?

Провели анализ рынка, посетили коллег по цеху, сравнили ТТХ (тактико-технические характеристики), стоимость, сервис, отзывы и выбрали то оборудование, которое нам подошло наилучшим образом, и заключили договор с КОМТЕНС. Всё прошло в рамках подписанных договорённостей, всем довольны. По мере необходимости с удовольствием повторим.

Мы остановили свой выбор на автоматической раскройной машине UNIVERSAL 6-200/170, которая является представителем серии раскройных машин с так называемым динамическим окном вырезки. Особенность нашего выбора выпала на машины, которые снабжены специальным конвейерным устройством, обеспечивающим автоматическое перемещение настила ткани в зону раскроя трикотажа. Такая конструкция нам дала возможность автоматически перемещать тяжёлые настилы из трикотажного полотна равномерно без усилий и ручного вмешательства, одновременно настилать и вырезать настилы без перерыва, повысив производительность раскроя.

Компания КОМТЕНС, представляющая интересы FKGroup в России, занималась этим заказом. Как долго осуществлялась поставка?

Фактическое время поставки составило полгода, с учётом всех согласований, документов, подготовки помещения и прочего.

Насколько сложно проходил процесс установки и запуска оборудования?

Мы остались довольны – при выборе комплекса мы учитывали в том числе и такие его характеристики, как транспортабельность, габариты, вес, модульность конструкции. Большинство элементов конструкций сделано из алюминия – прочный и лёгкий материал, это обеспечило нам простоту доставки, подъёма и установки комплекса, без головной боли.

Как проходило обучение персонала? Сколько человек обслуживают этот комплекс?

За неделю наши сотрудники освоили технику и сразу после окончания обучения мы смогли полностью обеспечивать наши текущие потребности. Русифицированный интерфейс и подсказки, сенсорные экраны существенно упрощают процесс обучения. Комплекс обслуживает бригада из двух человек в смену. Сейчас мы готовим сотрудников для выхода на двухсменный график работы и производим доукомплектовку смен - проводим обучение дополнительных сотрудников.

Как часто вам приходится обращаться в компанию КОМТЕНС за консультациями?

Как я уже говорил, запуск произошел всего за одну неделю и, конечно же, он выпал прямо на время предновогодней суеты и перед самими длинными выходными. Проблем у нас не возникло, а рутинные вопросы сотрудники наших компаний решают между собой очень быстро, так что и сервисной поддержкой мы довольны.

Как планируется использовать АНРК? Крой каких материалов уже «обкатали»?

Комплекс полностью обслуживает наши потребности в крое – в основном это трикотажное бельевое полотно для нашей торговой марки Guahoo и наших клиентов/СТМ.

Не могу не спросить о дальнейших планах.

Производство должно отвечать нашим потребностям, запросам рынка, клиентов. Снижение себестоимости, увеличение производительности, автоматизация, модернизация парка машин, покупка новым машин под новые запросы, увеличение штата, повышение квалификации сотрудников – это постоянный и вечный процесс. Поэтому с планами всё просто: развиваться дальше.

В частности, теперь мы готовы брать заказы от клиентов на автоматизированный раскрой ткани. По сути, кроить можем всё: любые ткани, любой плотности и размеров, трикотажа, футера и пр., шириной до 200 см. Наш комплекс укомплектован настилочной машиной с большим количеством опций, которые позволяют выполнять все основные виды настилания в автоматическом режиме. Мы полностью закрыли вопросы с настиланием и раскроем открытого полотна в рулонах и трикотажной «пачки». Дополнительные опции настилочного комплекса позволяют нам настилать полотно "лицом к лицу" и полотно из пачек.

Схема работы проста:

- . Формирование заявки, с указанием материала кроя и количества изделий.

-. Предоставление лекал в электронном виде.

-. Доставка ткани на производство.

-. Получение упакованного, готового, комплектованного и замаркированного кроя.

Пока услуга оказывается в тестовом режиме. Как всё отладим (скоро и сайт, наконец, будет готов) - сразу добавим эту услугу и туда, c примерами цен, в зависимости от типа ткани и пр. Хочу отдельно подчеркнуть, что работаем мы только по безналичному расчёту, только официально по договору, предпочитаем обмен документами через ЭДО. Естественно, что и персонал, и оборудование - всё проведено официально.

С момента своего выхода Mimaki TS100-1600 совершил настоящую революцию среди сублимационных моделей. На сегодняшний день данная модель заслужила звания «хита продаж» в нашей компании. Выгодная стоимость, недорогое обслуживание принтера, а также его практически флагманские характеристики сделали своё дело. Приобретение TS100-1600 актуально как никогда. Вот 8 главных причин, почему стоит приобрести его в компании «РуссКом».

Читать далее »

Как только выпуск на рынок продукции легкой промышленности стал возможен исключительно при наличии сертификата ТР ТС, на рынке, как водится, начали возникать фирмы-однодневки, предлагающие оформить необходимые документы за пару часов. Любой эксперт скажет, что это невозможно. Процесс сертификации товара - дело кропотливое и не быстрое. Потому что выдачу экспертом разрешительных документов предваряет сложный процесс тестирования изделия по нескольким параметрам. С руководителем испытательной лаборатории товаров народного потребления «ПромМаш Тест» Леонидом Шумбасовым побеседовала наш корреспондент Екатерина Барнаулова.

Читать далее »

Объявленная пандемия COVID-19 внесла коррективы практически во все сферы жизнедеятельности. Однако производство тканей продолжает развиваться и совершенствоваться, и мы можем проследить динамику производства ассортимента современных высококачественных, традиционных (хлопчатобумажных, льняных, шерстяных и т. д.) тканей и нетканых материалов типа тканей отечественными компаниями и фирмами в условиях пандемии.

Читать далее »