Технологии, которые расширяют возможности

В современном швейном производстве все более активное применение находят новые альтернативные виды соединения тканей и материалов между собой, такие как ультразвуковая, термоклеевая сварка и другие, обобщенно их можно назвать «безниточные технологии». Данные методы имеют ряд преимуществ по отношению к традиционным способам соединения, а именно - более высокую адгезию в зоне контакта соединяемого образца. В России тренд на безниточные технологии неуклонно растет и требует подготовки специалистов для эффективного практического их применения. И в этом может помочь компания SportTex, которая много лет поставляет оборудование, проводит обучение и консультации.

При классическом ниточном соединении ткани имеет место нарушение целостности структуры материала, что в дальнейшем негативно влияет на качество конечного продукта, а также приводит к дополнительным технологическим операциям, влекущим за собой ряд недостатков:

Первым этапом в изготовлении является раскрой, в качестве примера используем трикотажное синтетическое полотно. При работе с таким материалом правильнее всего использовать ультразвуковое оборудование в связи с тем, что при нанесении клеевого состава деталь кроя одновременно обрабатывается ультразвуковым ножом на машине КV-1300-600С, что предотвращает дальнейшую деформацию материала, запаивая его края, если крой выполнен вручную. При использовании лазера в раскрое деталь аналогичным образом будет оплавлена, но из-за специфики материала край может быть более грубо обработан, нежели при использовании ультразвукового оборудования.

После получения деталей кроя необходимо соединить боковую сторону (рис. 3) и лямки (рис. 4) с помощью двухсторонней термоклеевой ленты и термоутюжка с установленной температурой 120-140 °С, это необходимо сделать до обработки детали кроя методом клеевого подгиба. В связи с тем, что материал может деформироваться и растянуться, детали могут не совпасть по размерам в майке.

После нанесения клеевой ленты с помощью утюжка соединяем две детали и получаем полноценную майку. Изначально мы скрепляем заготовки, но не закрепляем клеевой состав на термопрессе. Необходимо целое изделие для круговой обработки. Закрепление клеевого состава будет выполнено в конце цикла, так как клеевой состав необходимо обрабатывать единожды. Дабы он не потерял свои свойства.

Следующий этап - это обработка горловины, низа и пройм аналогичным способом на машине KV 1300-600C.

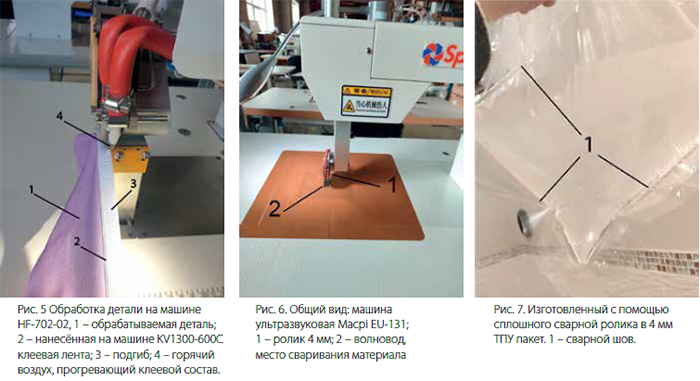

После обработки необходимо выполнить операцию подгиба, которая происходит на станке HF-702-02. Оператор загибает край обработанного с помощью ультразвука и с нанесенным клеевым составом как показано на рис. 5 и прижимает роликами, далее поступательно подается заготовка и выполняется подгиб.

Следующим этапом идет закрепление клеевого состава путем помещения изделия после выполненной обработки на термопресс 7000А (рис. 2).

Однако на качество получаемого термоклеевого соединения влияет множество внешних факторов: структура и природа сшиваемого материала, его толщина, поверхностная плотность, температура и влажность окружающей среды, виды и разнообразие применяемого типового оборудования, регулирующие температуру и давление уплотнения и пр. Все эти факторы снижают адгезию клеевого слоя, вызывают такие явления, как пузыри, отслаивание сразу после нанесения или в процессе использования.

Поэтому на практике подбор режимов термоклеевого нанесения корректируется опытным путем. При правильно соблюденной технологии и оптимально подобранных режимов изделие после обработки термопрессом избавится от частичной деформации и примет товарный вид.

Поэтому на практике подбор режимов термоклеевого нанесения корректируется опытным путем. При правильно соблюденной технологии и оптимально подобранных режимов изделие после обработки термопрессом избавится от частичной деформации и примет товарный вид.

Теперь коротко осветим тему ультразвуковой сварки и нетканых материалов. Метод соединения с помощью ультразвуковой сварки известен с середины 20-го века, но его активное использование внедряется относительно недавно. Данный технологический способ соединения материалов похож одновременно на обычную сварку и сварку посредством давления. Область применения ультразвуковой технологии с каждым годом увеличивается. Основная задача такого соединения материалов – получение герметичных швов с максимальной прочностью с высокой производительностью.

ТПУ пакет необходим для защиты материала, помещенного вовнутрь, от прямого воздействия атмосферной влаги. Для изготовления защитного изделия используется модель ультразвуковой машины Macpi EU-131 (рис. 6).

Одним из основных исполнительных элементов, от которого во многом зависит качество сварного соединения, является ролик шириной 4 мм, такая ширина прижимного ролика позволяет получить прочный и герметичный шов по всему контуру свариваемого материала (рис. 7). На завершающем этапе обработки заготовки выполняется удаление излишков ткани по краю ультразвуковым ножом или механическими ножницами для придания эстетичного вида изделию.

Технология ультразвуковой сварки пришла на смену обычному машинному шву. На примере материала ТПУ рассмотрим несколько вариантов изготовления ТПУ изделий.

Пленка ТПУ – материал, обладающий многими свойствами и качественными показателями надежности. Данный материал обладает небольшой деформацией относительно других материалов, поэтому используется для создания плотных покрытий. Так же данный материал может быть прозрачным, что увеличивает спектр использования.

Пленка ТПУ подлежит вторичной переработке, а также делает материал более универсальным. Длительный срок эксплуатации материала позволяет применять пленку в различных направлениях. Материал обладает устойчивостью к негативному воздействию микроорганизмов и износу.

Возможны различные виды соединения ТПУ пленки с использованием ультразвукового оборудования. Оптимизация сварного соединения достигается выбором формы и параметров рабочего ролика, обеспечивающего наиболее эффективное соединение материала.

Вышеописанные технологии уже применяются на российских производствах, но их внедрение и оснащение оборудованием предприятий могут развиваться еще более активно. Переход к таким технологиям на первый взгляд выглядит сложно и трудоемко, и экономически затраты выше, нежели на швейное производство, но границы использования данных машин гораздо шире и продукция, изготовленная с помощью бесшовных технологий, по характеристикам часто качественно превосходит классические швейные изделия. Безниточные технологии открывают больше возможностей и направлений для параллельной работы.

Фирма SportTex готова оказывать технологическую поддержку для всех заинтересованных компаний.

Авторы . генеральный директор Игорь Ким , менеджер –технолог Максим Резников

Представители компании «ПромЭксперт» и ее дилерской сети по приглашению делового партнера – поставщика швейного оборудования компании JACK посетили Китай. Поездка состоялась в июне этого года в рамках конференции российских дилеров JACK и совпала с презентацией инновационного продукта компании JACK – оверлока С7 Urus. Это было грандиозное мероприятие более чем на 1000 человек, организованное для партнеров и дилеров со всего мира, в том числе России, в городе Гуанчжоу. План деловой программы был насыщенным и включал посещение заводов партнера, семинары по продажам, посещение предприятий, оснащенных автоматизированным швейным оборудованием JACK.

Читать далее »

В условиях, когда с отечественного рынка ушли практически все японские и западные производители цифрового оборудования для текстильной печати, перед российскими поставщиками остро встал вопрос поиска соответствующей по качеству и надежности альтернативы, а перед швейными и текстильными предприятиями – правильного выбора достойной техники среди появившихся новых предложений.

Читать далее »

В №3 нашего журнала мы уже рассказывали об успешной презентации оборудования бренда ADI, которое является совместным проектом РФ-Китай-ОАЭ и представляет собой бюджетный, но качественный, надежный и производительный вариант, способный стать альтернативой ушедшим с российского рынка европейским и другим маркам. Компания «Гербер-Т» продолжает знакомить читателей журнала с многослойным раскройным комплексом ADI AURUM.

Читать далее »