Будущее защитной обуви – прогноз ИИ

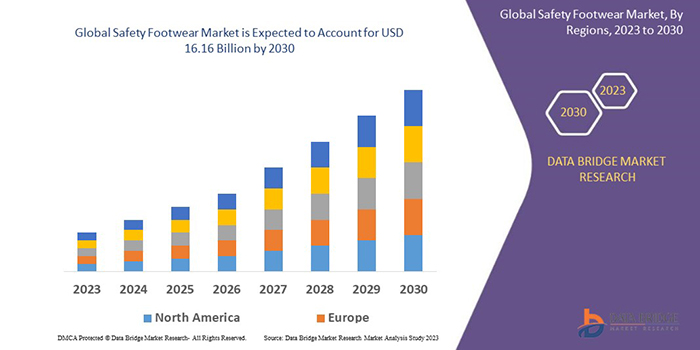

Защитная обувь – это обширный сегмент рынка со множеством различных разновидностей специальной обуви и ботинок в зависимости от отрасли и выполняемой работы. В 2023 году стоимость этого рынка оценивалась в $11,6 млрд. После спада, связанного с пандемией Covid-19, спрос на рабочую обувь снова начал расти во всем мире, как на фоне восстановления промышленности, так и на фоне все более внедрения более строгих протоколов безопасности, которые принимаются практически повсеместно.

Защитная обувь – это обширный сегмент рынка со множеством различных разновидностей специальной обуви и ботинок в зависимости от отрасли и выполняемой работы. В 2023 году стоимость этого рынка оценивалась в $11,6 млрд. После спада, связанного с пандемией Covid-19, спрос на рабочую обувь снова начал расти во всем мире, как на фоне восстановления промышленности, так и на фоне все более внедрения более строгих протоколов безопасности, которые принимаются практически повсеместно.

То, что современная защитная обувь должна выдерживать натиск агрессивной среды, оставаясь при этом удобной в носке, это уже общее правило. Но, помимо прочего, этот сегмент рынка представляет собой также и область растущих инноваций. Поскольку, с одной стороны, работники хотят от такой обуви функциональности, выходящей за рамки доступного в настоящий момент уровня защиты, уже достаточно впечатляющего, а с другой – они хотят получить вещь, которая легче, удобнее всех предыдущих итераций и к тому же хорошо выглядит.

Поэтому один из ведущих производителей safety-обуви, компания Health and Safety International, обратилась к искусственному интеллекту, чтобы выяснить, что ждет промышленную обувь в будущем, и проиллюстрировать, как она будет выглядеть. Вот главные прогнозы ИИ относительно максимальной производительности передовой промышленной защитной обуви.

Изменение материалов

Самые высокие требования в защитной обуви предъявляются к верху, поскольку именно он должен защищать ногу от химикатов и жидкостей, проколов, ударов и сдавливания. Традиционно во многих областях, где имела хождение такая обувь, для нее требовались толстые материалы, такие как кожа с печально известным стальным носком. Да, этот вид носка может быть надежным для владельцев и сотрудников службы безопасности, но он также делает ботинки более громоздкими, тяжелыми и часто неудобными. Кроме того, сталь слишком тверда для стопы, металл сам по себе является проводником и реагирует на изменения температуры. В результате сегодня заказчики все чаще отказываются от стальных носков, и ИИ предсказывает, что этот процесс будет набирать обороты – все больше компаний будут выбирать для своих сотрудников обувь из композитов и прочных, специально изготовленных материалов, включая углеродное волокно или кевлар, а также амортизирующий текстиль, который поглощает удары (в частности пуль и ножей). Некоторые из этих тканей, такие как углеродное волокно, могут обеспечить даже более высокую ударопрочность и сопротивление сжатию, чем сталь (притом не обладая ее недостатками), и многие продукты из этого материала уже соответствуют стандартам EN ISO 20345.

Самые высокие требования в защитной обуви предъявляются к верху, поскольку именно он должен защищать ногу от химикатов и жидкостей, проколов, ударов и сдавливания. Традиционно во многих областях, где имела хождение такая обувь, для нее требовались толстые материалы, такие как кожа с печально известным стальным носком. Да, этот вид носка может быть надежным для владельцев и сотрудников службы безопасности, но он также делает ботинки более громоздкими, тяжелыми и часто неудобными. Кроме того, сталь слишком тверда для стопы, металл сам по себе является проводником и реагирует на изменения температуры. В результате сегодня заказчики все чаще отказываются от стальных носков, и ИИ предсказывает, что этот процесс будет набирать обороты – все больше компаний будут выбирать для своих сотрудников обувь из композитов и прочных, специально изготовленных материалов, включая углеродное волокно или кевлар, а также амортизирующий текстиль, который поглощает удары (в частности пуль и ножей). Некоторые из этих тканей, такие как углеродное волокно, могут обеспечить даже более высокую ударопрочность и сопротивление сжатию, чем сталь (притом не обладая ее недостатками), и многие продукты из этого материала уже соответствуют стандартам EN ISO 20345.

Хотя в целом эти материалы могут использоваться и для остальной части верха обуви, компании-изготовители полагают, что они, скорее всего, будут применяться только на определенных участках или в деталях, либо даже накладываться слоями. Например, современная защитная обувь, как правило, изготавливается из прочной и долговечной кожи – толстой, тяжелой и воздухонепроницаемой. А усовершенствованная микроволоконная ткань может дать верху обуви высокий уровень защиты от разрывов и проколов, при этом оставаясь дышащей и снижая риск возникновения проблем с кожей. Слой графена или Gore-tex может обеспечить водонепроницаемость ботинок, а пластина из углеродного волокна, добавленная в область плюсны, придаст им исключительную ударопрочность и устойчивость к проколам. Такая обувь подойдет для опасных ситуаций в помещении, сохранит электро- и статическую непроводимость, поддержит нейтральную температуру – что важно для работы в изменчивом климате, например, в подземных шахтах или в условиях уличной жары, а еще она будет легкой, гибкой и удобной при длительной носке.

Гибкость подошвы

Подошва – еще одна ключевая область, где материалы имеют большое значение. Стандарты безопасности требуют, чтобы подошвы защитной обуви защищали носящего от проколов, например, при ходьбе по мусору на строительной площадке, а для некоторых работ обязательным является сопротивление скольжению, будь то по покрытым маслом, керамическим или нестабильным поверхностям пола. Но часто закаленные подошвы понижают гибкость обуви и делают ее менее приятной в носке. Весьма вероятно, что в будущем специализированные подошвы могут превратиться в трехъслойные конструкции, состоящие из жесткой носочной части, усиленной, но гибкой средней части для поддержки свода стопы и движения, и формованной, амортизированной пяточной части, способной выдерживать сильные удары и уменьшать влияние афтершоков на коленные и бедренные суставы.

Подошва – еще одна ключевая область, где материалы имеют большое значение. Стандарты безопасности требуют, чтобы подошвы защитной обуви защищали носящего от проколов, например, при ходьбе по мусору на строительной площадке, а для некоторых работ обязательным является сопротивление скольжению, будь то по покрытым маслом, керамическим или нестабильным поверхностям пола. Но часто закаленные подошвы понижают гибкость обуви и делают ее менее приятной в носке. Весьма вероятно, что в будущем специализированные подошвы могут превратиться в трехъслойные конструкции, состоящие из жесткой носочной части, усиленной, но гибкой средней части для поддержки свода стопы и движения, и формованной, амортизированной пяточной части, способной выдерживать сильные удары и уменьшать влияние афтершоков на коленные и бедренные суставы.

Чтобы добиться этого, придется вновь обратиться к инновационным материалам. Например, высокопроизводительная полиуретановая (ПУ) подошва действует как отличный амортизатор, обеспечивает превосходное сопротивление скольжению, соответствующее стандартам SRC, а также обеспечивает защиту от электростатического разряда. Для инженера эта подошва удовлетворяет большинству его требований, хотя строителю может понадобиться более прочный и долговечный материал. Ассортимент пластиков для придания прочности подошвам и передачи энергии шага растет, и они, скорее всего, в будущем будут производиться из полностью или почти полностью переработанного сырья.

Чтобы добиться этого, придется вновь обратиться к инновационным материалам. Например, высокопроизводительная полиуретановая (ПУ) подошва действует как отличный амортизатор, обеспечивает превосходное сопротивление скольжению, соответствующее стандартам SRC, а также обеспечивает защиту от электростатического разряда. Для инженера эта подошва удовлетворяет большинству его требований, хотя строителю может понадобиться более прочный и долговечный материал. Ассортимент пластиков для придания прочности подошвам и передачи энергии шага растет, и они, скорее всего, в будущем будут производиться из полностью или почти полностью переработанного сырья.

Технология, соответствующая назначению

Правильная посадка – одна из главных проблем в защитной обуви, и на то есть много причин. Более жесткие ботинки могут ограничивать движение стопы, а также подвижность лодыжки, жесткие подошвы могут сделать приседания и сгибания болезненными, а огромный вес иных моделей safety-обуви может привести к быстрой усталости ног, что усложнит обычный рабочий процесс, а такие движения, как бег или скалолазание, превратит в еще более рискованные. В совокупности попытка соответствовать всем этим поставленным задачам приводит к созданию безопасной, но негибкой, жесткой и ограничивающей движения обуви, что увеличивает вероятность поскользнуться в ней или упасть, да и размер таких ботинок является немаловажным фактором. Не говоря уже о промышленной стандартизации моделей, которая не учитывает наличие широких или узких стоп, а также женские размеры. Женщины, работающие на производстве, часто рассказывают, что им приходится носить слишком большие или широкие ботинки, и прибегать к подкладыванию дополнительной «ваты» в носок. Это приводит к более свободному движению ноги в ботинке, появлению мозолей и порезов, не говоря уже о том, что это может поставить под угрозу уровень защиты работника.

Правильная посадка – одна из главных проблем в защитной обуви, и на то есть много причин. Более жесткие ботинки могут ограничивать движение стопы, а также подвижность лодыжки, жесткие подошвы могут сделать приседания и сгибания болезненными, а огромный вес иных моделей safety-обуви может привести к быстрой усталости ног, что усложнит обычный рабочий процесс, а такие движения, как бег или скалолазание, превратит в еще более рискованные. В совокупности попытка соответствовать всем этим поставленным задачам приводит к созданию безопасной, но негибкой, жесткой и ограничивающей движения обуви, что увеличивает вероятность поскользнуться в ней или упасть, да и размер таких ботинок является немаловажным фактором. Не говоря уже о промышленной стандартизации моделей, которая не учитывает наличие широких или узких стоп, а также женские размеры. Женщины, работающие на производстве, часто рассказывают, что им приходится носить слишком большие или широкие ботинки, и прибегать к подкладыванию дополнительной «ваты» в носок. Это приводит к более свободному движению ноги в ботинке, появлению мозолей и порезов, не говоря уже о том, что это может поставить под угрозу уровень защиты работника.

Для решения проблемы подгонки стали популярны технологии, используемые в спортивной и медицинской индустрии. Хотя там это, как правило, делается для создания индивидуального дизайна, все же удивительно, что для правильной подборки беговой обуви, лыжных ботинок или ортопедических изделий люди проходят детальное измерение стопы, а когда речь идет о спасающей жизни и конечности защитной обуви, этого не происходит. ИИ предсказывает, что в будущем производители safety-обуви все чаще будут использовать 3D-сканеры для ног. Это решит несколько проблем одновременно: позволит попасть в размер индивидуального носителя и повысить инклюзивность при заказе на команду, а также даст информацию для создания внутренней части обуви, чтобы обеспечить эргономичный дизайн и комфорт. Эргономичная внутренняя часть обуви, включая ортопедические, амортизирующие стельки и адаптивную поддержку свода стопы с чашечкой для пятки или поддержкой для лодыжки может предотвратить отложенные проблемы со здоровьем ног, а также уменьшить усталость. Таким образом, защитная обувь сможет использоваться по назначению, служить дольше и приобретать более высокую общую ценность.

Для решения проблемы подгонки стали популярны технологии, используемые в спортивной и медицинской индустрии. Хотя там это, как правило, делается для создания индивидуального дизайна, все же удивительно, что для правильной подборки беговой обуви, лыжных ботинок или ортопедических изделий люди проходят детальное измерение стопы, а когда речь идет о спасающей жизни и конечности защитной обуви, этого не происходит. ИИ предсказывает, что в будущем производители safety-обуви все чаще будут использовать 3D-сканеры для ног. Это решит несколько проблем одновременно: позволит попасть в размер индивидуального носителя и повысить инклюзивность при заказе на команду, а также даст информацию для создания внутренней части обуви, чтобы обеспечить эргономичный дизайн и комфорт. Эргономичная внутренняя часть обуви, включая ортопедические, амортизирующие стельки и адаптивную поддержку свода стопы с чашечкой для пятки или поддержкой для лодыжки может предотвратить отложенные проблемы со здоровьем ног, а также уменьшить усталость. Таким образом, защитная обувь сможет использоваться по назначению, служить дольше и приобретать более высокую общую ценность.

Встроенный ОТК

Еще одна технология, которая, как ожидается, произведет фурор, – это применение встроенных датчиков. В настоящее время датчики используются с самыми разными приложениями, и ИИ считает, что, когда речь идет о мониторинге здоровья и безопасности, это будет полезным дополнением в обувной индустрии. Встроенные в материалы датчики, гарантирующие отсутствие неудобств или дискомфорта, помогут отдельным исследователям и менеджерам по безопасности собирать больше данных. Так же, как камеры в кабинах грузовиков отслеживают глаза и выражение лица водителей на предмет предупреждающих знаков, так и умная обувь сможет отслеживать активность и общую производительность сотрудника, но, что еще важнее, сумеет предупредить о ранних признаках изменения осанки и постуральных проблем, усталости или риска возникновения аварийной ситуации. Например, если работник слишком долго стоит в одном положении, датчик может послать сигнал, чтобы подтолкнуть его к движению, т.е. помочь с кровообращением и потерей концентрации. Это небольшое дополнение сможет уменьшить количество поскальзываний, спотыканий и падений, вызванных слишком большим временем, проведенным на ногах, усталостью или повторяющимися действиями.

Еще одна технология, которая, как ожидается, произведет фурор, – это применение встроенных датчиков. В настоящее время датчики используются с самыми разными приложениями, и ИИ считает, что, когда речь идет о мониторинге здоровья и безопасности, это будет полезным дополнением в обувной индустрии. Встроенные в материалы датчики, гарантирующие отсутствие неудобств или дискомфорта, помогут отдельным исследователям и менеджерам по безопасности собирать больше данных. Так же, как камеры в кабинах грузовиков отслеживают глаза и выражение лица водителей на предмет предупреждающих знаков, так и умная обувь сможет отслеживать активность и общую производительность сотрудника, но, что еще важнее, сумеет предупредить о ранних признаках изменения осанки и постуральных проблем, усталости или риска возникновения аварийной ситуации. Например, если работник слишком долго стоит в одном положении, датчик может послать сигнал, чтобы подтолкнуть его к движению, т.е. помочь с кровообращением и потерей концентрации. Это небольшое дополнение сможет уменьшить количество поскальзываний, спотыканий и падений, вызванных слишком большим временем, проведенным на ногах, усталостью или повторяющимися действиями.

Обувь на любую погоду

Все вышеперечисленное охватывает основные проблемы с защитной обувью в настоящее время, но есть и второстепенные аспекты, которые следует учитывать. Продолжая тему технологий, ключевой проблемой в настоящее время является долговечность продукта. Защитная обувь и ботинки могут быть очень дорогими, поэтому для владельцев и заказчиков проблема заключается в том, что они могут порваться или износиться из-за ухудшения качества в процессе носки, а не от конкретного повреждения. Сканирование слабых мест обуви, например, соединения подошвы с верхом, может указать области потенциального улучшения производственного процесса для поддержки более длительного жизненного цикла продукта. Также ожидается, что это поможет найти новые способы сделать изделия устойчивыми к погодным условиям и водонепроницаемыми на более длительный срок.

Все вышеперечисленное охватывает основные проблемы с защитной обувью в настоящее время, но есть и второстепенные аспекты, которые следует учитывать. Продолжая тему технологий, ключевой проблемой в настоящее время является долговечность продукта. Защитная обувь и ботинки могут быть очень дорогими, поэтому для владельцев и заказчиков проблема заключается в том, что они могут порваться или износиться из-за ухудшения качества в процессе носки, а не от конкретного повреждения. Сканирование слабых мест обуви, например, соединения подошвы с верхом, может указать области потенциального улучшения производственного процесса для поддержки более длительного жизненного цикла продукта. Также ожидается, что это поможет найти новые способы сделать изделия устойчивыми к погодным условиям и водонепроницаемыми на более длительный срок.

Все эти многочисленные изменения сопряжены с дополнительными затратами, и последний прогноз ИИ заключается в том, что в будущем защитная обувь станет более специализированной, но также и более многофункциональной. И вместо того, чтобы выбирать между ботинками для строителей и нефтяников, покупатели смогут выбирать между высокотехнологичными изделиями, оптимизированными в части прочности, водонепроницаемости, устойчивости к едким жидкостям, сцепления и износостойкости. Иными словами, речь идет о вседорожной защитной обуви. И, конечно, хотя многие из этих улучшений могут стать достижимыми только в очень долгосрочной перспективе, будет интересно посмотреть, какой подход к обеспечению безопасности персонала на рабочем месте действительно превратится в реальность.

Статья написана на основе материалов компании Health and Safety International.

Автор: Юна Завельская

Швейные машины для тяжелых тканей представляют собой уникальное сочетание мощности, надежности и функциональности, что делает их незаменимыми инструментами в работе. В мире, где стиль и комфорт имеют первостепенное значение, особенно важно уметь работать с различными материалами, такими как деним, кожа, брезент или специальные синтетические ткани. Эти материалы требуют особого подхода и значительных усилий, и именно швейные машины для тяжелых тканей способны справиться с такой задачей.

Читать далее »

Российский швейный рынок растет, но влияние некоторых факторов тормозят развитие швейных производств . Прежде всего это нехватка персонала, что мотивирует предприятия заниматься автоматизацией. Для этого необходимо правильно выбрать оборудование и самое главное – надежного поставщика.

Читать далее »

Большое внимание в России сейчас уделяется вопросам обеспечения легкой промышленности собственным сырьем – от полиэфирного волокна и вискозы до шерсти. Серьезные проблемы связаны с пухом – натуральным утеплителем, который традиционно популярен в России. Ситуация с доступностью отечественного пуха ухудшается уже несколько лет. И, похоже, приближается к критической черте. Участники рынка обсудили сложившееся положение в ходе круглого стола «Пух-перо водоплавающих птиц: проблемы российского рынка», который прошел в рамках деловой программы 16-ой международной выставки тканей и текстильных материалов "ИНТЕРТКАНЬ-2024".

Читать далее »