Анатолий Кутняков: "Мембранные ткани – это не будущее, а настоящее"

Мембранные ткани, которые еще недавно казались фантастикой, сегодня широко применяются в самых разных сегментах рынка – от детской до рабочей одежды. Производство таких материалов активно развивает компания "Меркурий". Легко ли российскому предприятию завоевать доверие потребителей? Об этом мы поговорили с директором компании Анатолием Кутняковым.

– Анатолий Юрьевич, начнем с того, почему в 2010-м году вы приняли решение создать компанию по разработке и выпуску мембранных тканей в России? Вы уже тогда увидели потенциал этой ниши?

– Изначально мы открыли производство печати по ткани, причем оно было нацелено на рынок тканей для охоты, рыбалки и туризма, а также для городской одежды, то есть на так называемый "мирный" рынок. Оборудование для нанесения мембраны мы в то время приобрели только потому, что одежда для охоты и рыбалки без мембран не бывает. В этом был элемент случайности.

– Изначально мы открыли производство печати по ткани, причем оно было нацелено на рынок тканей для охоты, рыбалки и туризма, а также для городской одежды, то есть на так называемый "мирный" рынок. Оборудование для нанесения мембраны мы в то время приобрели только потому, что одежда для охоты и рыбалки без мембран не бывает. В этом был элемент случайности.

В 2018 году мы обратили внимание на рынок средств индивидуальной защиты, стали изучать его, погружаться в тему. И, поняв, что там также присутствуют мембранные ткани, стали выпускать их еще больше. Со временем соотношение внутри нашего производства изменилось, и теперь объем выпуска мембранных материалов у нас гораздо выше, чем объем печати по ткани (хотя и тут мы растем).

Именно в 2018 году мы увидели перспективу применения мембранных материалов, эта ниша стала для нас интересной. К этому времени мы уже умели производить мембранные ткани, выпустили не один миллион метров, научились качественно клеить, разработали свою технологию, вникли в тонкости процесса. Поэтому для нас было очень легко зайти в рынок СИЗ с мембранными материалами.

– Вы выпустили первую партию мембранных тканей в 2013 году. Как за прошедшие годы изменился рынок этих полотен, их применение?

– Рынок поменялся кардинально. На тот момент мы продавали буквально один артикул мембраны с невысокими показателями по паропроницаемости и неплохими показателями по водоупорности. Для наших покупателей этого было достаточно. И более того, экспертность их была настолько низкой, что большинство клиентов даже не понимали, что такое мембрана и мембранная ткань, и не разделяли эти понятия. Конечно, сейчас мембран того периода у нас даже нет в ассортименте и мы продаем все больше и больше высокодышащих и среднедышащих материалов под маркой MERCURYTEX.

Также достаточно серьезный портфель продаж у нас составляет продукция компании PORELLE, известного английского поставщика технических мембран. И этот портфель все больше расширяется.

Могу сказать, что за эти годы практически все компании, которые используют мембранные ткани, стали экспертами, они разбираются в показателях, понимают, какие свойства имеют эти ткани, как их тестировать. Это нам очень помогает, в этих условиях гораздо легче работать на рынке и продвигать продукцию с хорошим качеством.

Кроме того, если изначально мембранные ткани использовались в производстве достаточно узкого сегмента одежды (та же охота, рыбалка, туризм), то сейчас это уже и fashion-индустрия, и СИЗ, и т. д.

В Европе и США мембранные ткани давно уже используются для зимней и демисезонной спецодежды, у нас этот процесс только начинается. Что касается рынка fashion, я как обычный покупатель хожу в магазины и вижу, что все известные бренды сейчас имеют определенное количество продукции сезона осень-зима с использованием мембранных тканей. Причем у многих это технологичное решение, а у некоторых – что-то вроде экзотики. Например, встречаются вещи мембраной наружу, так что ее видно. С моей точки зрения, как специалиста по мембранам, это выглядит немного смешно, но, наверное, это их фишка.

– Легко ли было продвигать мембранные ткани отечественного производства? Насколько быстро клиенты поверили в вас?

– Очень тяжело. Буквально, клиенты говорили: зачем нам ваше производство, если на рынке достаточно китайских тканей по более низкой цене? Нам пришлось потратить не один год, и только методично улучшая свое качество, доказывая, что мы лучше ряда иностранных производителей, мы смогли занять определенную нишу, которую теперь и развиваем.

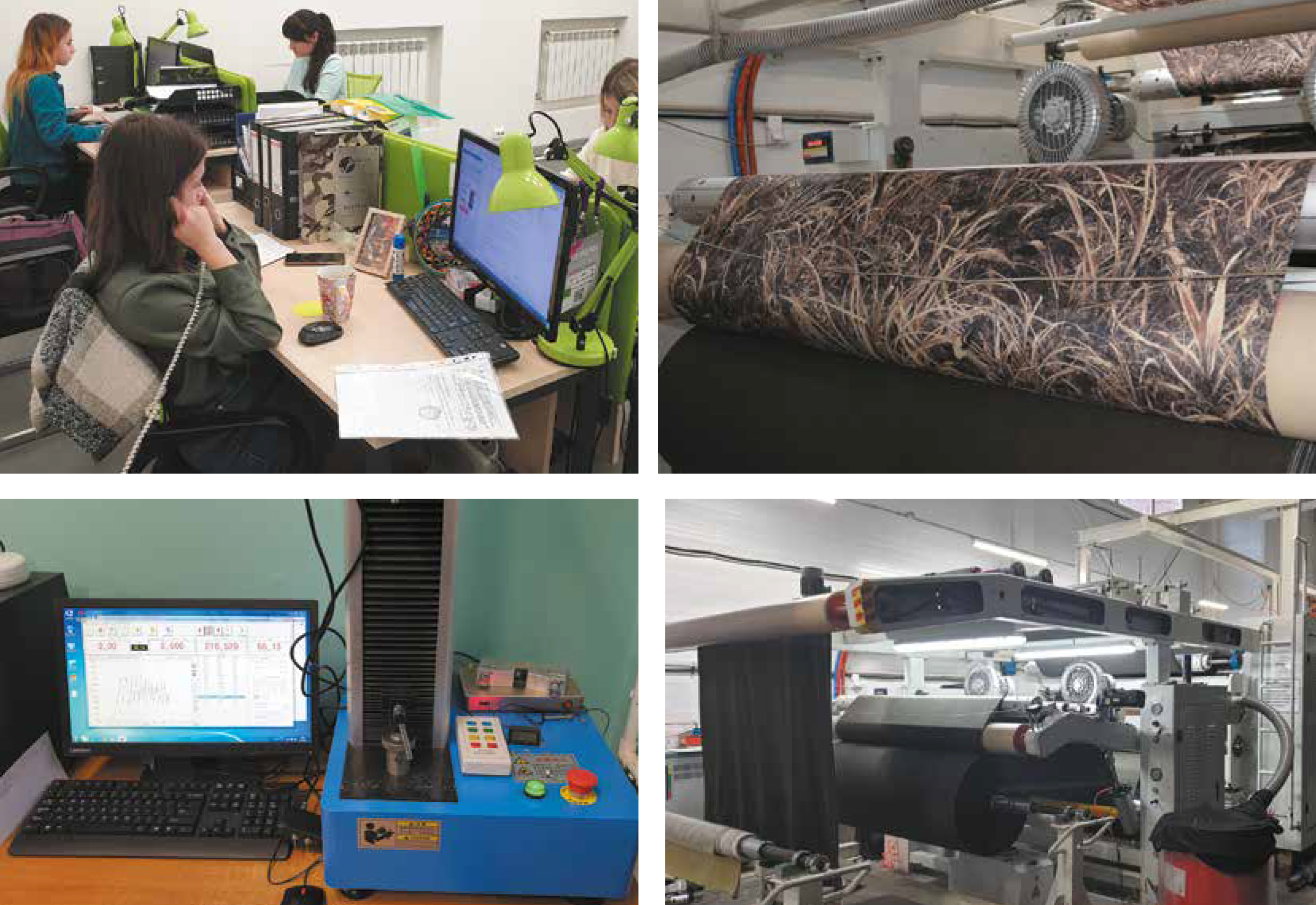

– Что сегодня представляет собой производство компаний "Меркурий" и "Фотопринт"? Какие технологии являются уникальными?

– "Меркурий" – это производственно-торговая компания, включающая два блока производства. Первый – печать по ткани по уникальной технологии: это сублимационная печать с использованием бумаги, причем рисунок наносится с помощью валов. Технология позволяет достичь высокой точности печати (буквально можно напечатать фотографию человеческого лица) при скорости 2000 метров в час. Вторая технология – это дублирование и нанесение мембран. Мы производим мембранные материалы в два, три, четыре и даже в пять слоев в зависимости от технического задания заказчика.

– В компании "Меркурий" есть лаборатория клеевого состава. Расскажите о ней поподробнее

– В производстве мембран мы применяем технологию воздушно-клеевой паутины, она разработана на нашем предприятии, патент принадлежит нам. Суть ее заключается в том, что к каждому материалу мы подбираем свой уникальный клеевой состав из двух полиуретановых компонентов, одного сшивателя и различных добавок. Регулируем вязкость клея, скорость засыхания и т. д. Затем изготавливаются образцы ткани, выпускается опытная партия, и только после получения положительного заключения данный клеевой состав вносится в технологию производства, и мы начинаем выпускать все партии нового артикула согласно данной технологии. Это позволяет нам контролировать качество склеивания на каждом этапе.

– На форуме "Мануфактура 4.0" вы рассказали о том, что компания создает новые инновационные материалы под конкретные задачи. Как происходит такая разработка? Расскажите о "принципе Лего", который применяется в компании.

– Наше производство действительно напоминает детский конструктор Лего. Мы стараемся не продавать уже готовые артикулы, которые единожды разработали. Идем от обратного, от задач клиента. Например, можем взять любой вариант материала верха, независимо от состава, плотности, плетения, нанести на него любую мембрану, и защитить ее следующим слоем – флисом, сеткой и др. в зависимости от технического задания. И получить новый продукт.

Как это происходит? Как правило, наши клиенты – это компании, которым хочется отличаться от своих конкурентов, удивлять покупателей определенными улучшенными свойствами материала: усилением, уплотнением, повышенной паропроницаемостью, огнестойкостью или антистатичностью и так далее. Соответственно, получив техническое задание, мы начинаем подрабатывать варианты различных соединений материалов, которые будут отвечать техзаданию и обладать уникальностью, отличаться от других артикулов на рынке. Утвердив слои, мы склеиваем их и тестируем в своей лаборатории. И как только добиваемся показателей, которые необходимы, выпускаем опытную партию. Ну а дальше согласуется основная партия: либо этого годовой контракт, либо разовая поставка, отсюда определяется стоимость продукции.

– В продолжение предыдущего вопроса: в каких сферах чаще всего применяются ваши материалы, и какие задачи, соответственно, чаще всего ставят перед вами заказчики при создании новых тканей?

– Сферы различные. Это мембранные ткани для обуви, ткани для спортивной одежды (горнолыжной, сноубордической), детской, военной, спецодежды, fashion-рынок (из наших тканей шьют модные демисезонные плащи и ветровки необычных ярких цветов).

Например, от производителей военной формы, спецодежды приходят задачи в цифрах: хотим достичь таких-то показателей при таком-то весе и составе материала. Самые частые требования: высокая прочность на разрыв, водоотталкивание, маслоотталкивание, огнестойкость. Читая это задание, нам очень легко понять, что в итоге нужно изготовить.

На "мирном" рынке компании ставят задачи более поэтично: хотим видеть ткань с красивым рисунком, дышащую. Мы постепенно выясняем их потребности, сферу, где они будут применять ткани, и начинаем предлагать варианты.

– Если можно, вспомните самые необычные, интересные вызовы, с которыми работали. Решения, которыми гордитесь больше всего.

– Наверное, это наш самый первый опыт работы с огнестойкими материалами. Мы получили заказ от компании – склеить их огнестойкий материал с огнестойкой мембраной. Выбрали мембрану Porelle, изготовили образец, достигли хороших показателей по паропроницаемости и водоотталкиванию. Но при проверке огнестойкости в лаборатории материал стал гореть. Мы переделали много образцов, стали проверять состав клея и обнаружили, что один элемент в нем поддерживает горение. Обратились в один из отраслевых НИИ, где нам разработали добавку в наш клей, которая устранила проблему.

Но на испытаниях пакет продолжал гореть. И тут, наверное, поздно (но, как говорится, лучше поздно, чем никогда) мы решили проверить горючесть исходных материалов. Мембрана, как и было заявлено, оказалась негорючей, а сама ткань, хотя по документам проходила как огнестойкая, поддерживала горение. В итоге мы сделали заказчику рекламацию по поводу того, что предоставленный материал не соответствовал заявленным свойствам, была произведена замена, мы изготовили огнестойкий пакет, который успешно прошел испытания, и получили положительное заключение. Вот такая долгая, мучительная, но в итоге позитивная история.

– Наверняка вы при этом для себя сделали вывод: если клиент говорит, что ткань негорючая, это вовсе не означает, что так оно и есть…

– Да, совершенно верно, теперь мы обязательно проверяем свойства материалов "на входе". И не всегда ткань соответствует заявленным свойствам.

– Вы уже много лет производите собственные мембраны. И в то же время выпускаете ткани на основе английских мембран фирмы Porelle. Почему?

– Мембраны MERCURYTEX и Porelle – это просто разные материалы, обладающие разными свойствами. Они не замещают, а дополняют друг друга.

– Давайте затронем технологию печати на ткани, которую вы применяете, сублимационную печать. Какие возможности она дает клиентам?

– Это очень качественная печать, ткань выдерживает большое количество стирок, не подвержена выгоранию, не линяет. Производство очень экологичное, в нем не используется вода. Единственный расходный материал – бумагу – мы просто сдаем на переработку.

Для клиентов главное, что это позволяет получить очень четкий и красивый рисунок. Все мировые бренды в моде используют ткани, выполненные именно по аналогичной технологии. По тому же принципу печатается ткань для военной формы в США.

При этом данная технология не дороже, чем прямая печать по ткани. К тому же позволяет изготавливать партии от 1000 метров, в то время как при валовой печати минимальная партия – 5 км. По сравнению с цифровой печатью она быстрее и дешевле.

– И традиционный вопрос о планах. В каком направлении планируете развивать производство? Какие, на ваш взгляд, перспективы у мембранных тканей в целом?

– Что касается перспектив, могу сказать, что мембранные ткани – это уже не будущее, это настоящее. В том числе, в сегменте спецодежды и СИЗ. К примеру, мы являемся соисполнителями по новому тендеру "Газпромнефть", будем изготавливать мембранные ткани для спецодежды сотрудников компании. То есть они уже апробировали одежду из мембранных тканей, провели тестовые носки и получили положительный результат.

Глядя на крупные корпорации, вводить у себя спецодежду из мембранных тканей будут и другие производства. Поэтому рынок однозначно будет замещать менее защищенные ткани на мембранные.

Благодаря тому, что мембранные ткани теперь используются в спецодежде и СИЗ, очень сильно изменились требования к ним. Если на "мирном" рынке покупатель голосует рублем, в основном, за внешний вид ткани, то в сегменте спецодежды нужно качество, которое можно измерить, и оно проявляется только после носок, стирок. Так что требования к качеству продукции неизбежно повысятся. И все, кто производит мембранные ткани, будут подтягиваться к этому уровню.

Что касается конкретно наших планов, у нас есть инвестиционный проект, который рассчитан на 5 лет. Он был разработан в 2019 году, мы идем с опережением.

В 2022 году мы запустим еще одну производственную площадку по однотонному крашению полиэфирных и полиамидных материалов с добавлением спандекс. Площадь производства составит 3500 кв. м.

В 2022 году мы запустим еще одну производственную площадку по однотонному крашению полиэфирных и полиамидных материалов с добавлением спандекс. Площадь производства составит 3500 кв. м.

Беседловала Марина Москалева

Производители в России делятся на тех, кто верит в господдержку, и тех, кто считает, что это миф (или, во всяком случае, нечто им самим недоступное). Разговор о господдержке шел и на Всероссийском отраслевом форуме "Мануфактура 4.0", где собрались руководители предприятий, представители власти и институтов развития.

Читать далее »

Исполнительный директор b2b «БТК Групп» Светлана Горбачик рассказывает об истории возрождения торговой марки TRUD, о том, какова ситуация на рынке спецодежды, как предприятия отрасли проходят пандемию, и с какими новинками выходит бренд на юбилейную 25-ю выставку БИОТ.

Читать далее »

Компания ИМА итальянский производитель настилочно-раскройных комплексов в период пандемии предложила швейному рынку множество инновационных решений , новых продуктов . О том как это удается осуществить и о многом другом мы поговорили с главой компании Миреллой Сардини

Читать далее »