Цифровизация швейных производств: практический опыт

Это уже не первое мероприятие по теме цифровизации, организованное под эгидой журнала «Легкая промышленность. Курьер»,В обсуждении участвовали спикеры: руководитель Инженерно-технологического центра Александр Бородин; представители итальянской компании IMA в России Лаура Тонелли и Ольга Непахарева; руководитель департамента цифровой печати по текстилю компании Konica Minolta Максим Максимов; руководитель направления плоттеров Zünd компании «ОктоПринт Сервис» Дмитрий Виноградов; глава представительства компании JUKI в России Гаджи Кадиев. Также к разговору присоединились: генеральный директор компании БАСК Владимир Богданов, управляющий фабрикой «Рост Текстиль» в Кстово Сергей Кулешов, специалисты отрасли.

Бизнес-модель в режиме онлайн – уже реальность

Данный круглый стол – очередной в серии мероприятий по теме внедрения цифровых технологий в производство товаров легпрома. В этот раз речь уже шла не просто об общих вопросах, но о конкретных кейсах и опыте предприятий-производителей текстильных изделий, которые уже используют современное цифровое оборудование. Вопрос этот сейчас очень актуальный, так как, во-первых, сами технологии развиваются стремительно, но и, во-вторых, условия пандемии создали такую ситуацию, когда автоматизация и цифровизация производственных процессов просто необходимы для выживания отрасли. Все прекрасно знают о проблеме кадров, которая возникла не вчера и требует какого-то оперативного решения. Выход может быть в том, чтобы максимально исключить влияние человека на производство. Гаджи Кадиев: «Пандемия показала, что самая дорогая составляющая швейных процессов – это люди. Из-за невозможности найти персонал в локдаун закрылись многие производства. Наличие роботизированных систем способно значительно изменить этот процесс». Что это даст? Александр Бородин: «С внедрением цифровых технологий происходит переосмысление таких соотношений, как качество, количество и время. Это три основные единицы, которые определяют взаимодействия людей в производственном процессе». Цифровое оборудование работает в режиме многозадачности, освобождая время и ускоряя решение проблем.

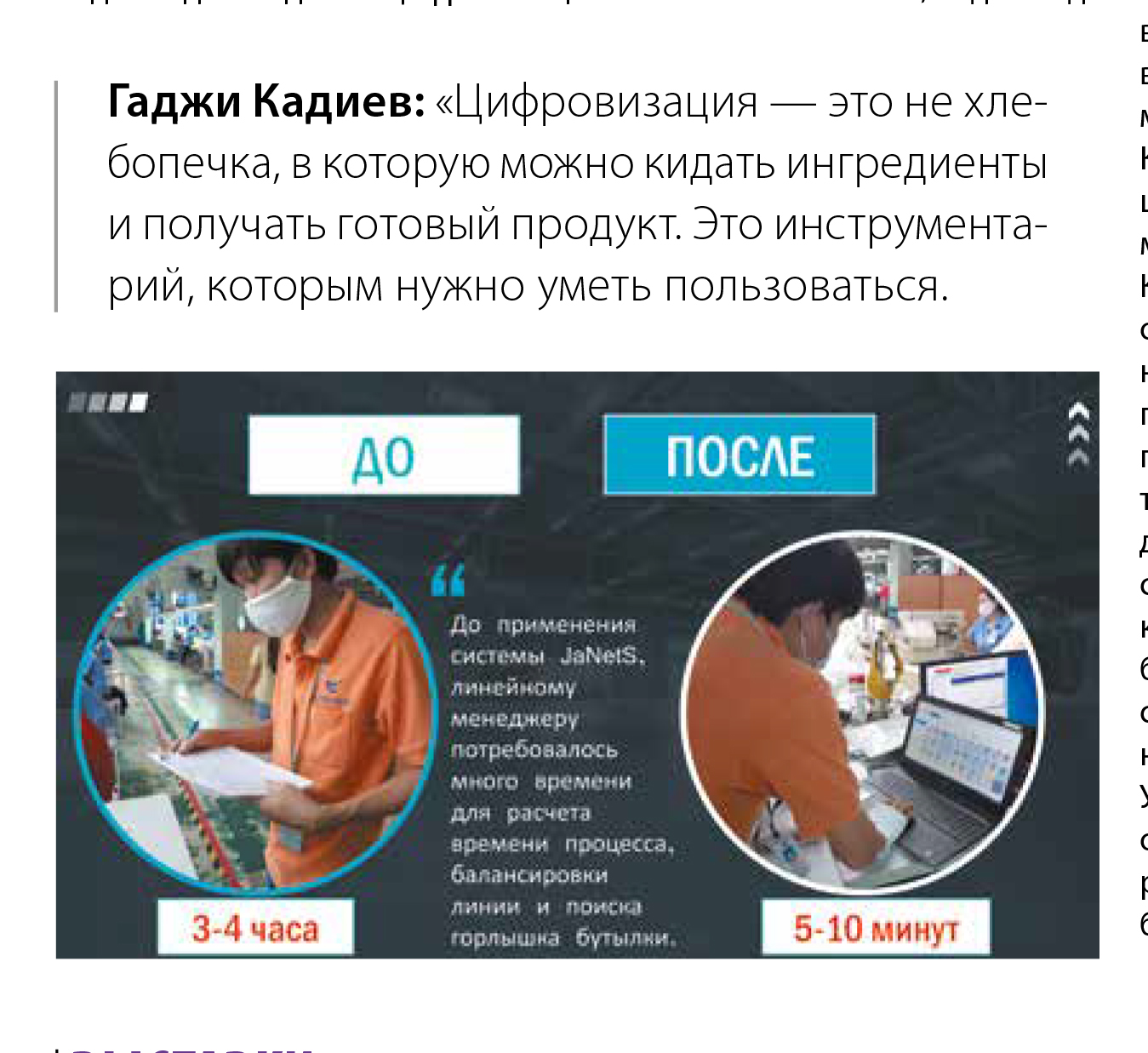

Как это происходит и в чем отличие новых технологий от того оборудования, которое уже используется? Александр Бородин: «Первый инструмент, который сопровождает цифровизацию - это средства коммуникации. Сегодня мы уже говорим не просто о швейных машинах, а об умных машинах, о системах и рабочих станциях, которые могут самостоятельно между собой коммуницировать по заданным алгоритмам. Мы говорим уже об Индустрии 4.0». Иными словами, новое оборудование может самостоятельно собирать информацию обо всех технологических (и не только) процессах, происходящих на контролируемом участке, систематизировать ее и отправлять на центральный сервер, где на основании полученных данных будут формироваться отчеты для специалистов всех уровней, начиная от директора или владельца, и заканчивая оператором на рабочем месте. Это невозможно сделать, собирая и занося данные вручную. Александр Бородин: «Сейчас в раскройном цехе, например, идентификация деталей происходит в режиме онлайн, но при затрачивании огромного человеческого ресурса. Есть раскройщик, начальник раскройного цеха, его заместитель и еще куча людей. В итоге все ходят друг за другом, и никто не понимает, что происходит. И при ручном варианте вам мастер не скажет, какая была длина раскладки и стоимость конкретной модели. Сегодня производители оборудования предлагают такие решения, чтобы в режиме онлайн можно было отследить, как организована работа, и минимизировать количество персонала, который не задействован в технологических цепочках». Это касается и швейного производства. В презентации Гаджи Кадиева было наглядно продемонстрировано, как система управления JaNets сократила время, затрачиваемое на технический контроль, с нескольких часов до десяти минут: «Машина собирает данные в ходе производственного процесса, они поступают на центральный сервер, который находится на предприятии, и участники процесса – бригадир, начальник участка, технолог, механик, руководитель производства, собственник бизнеса – имеют разные доступы и могут видеть вживую все этапы». Все эти данные важны не только в текущей работе, но и для общей оценки рентабельности предприятия, планирования, пересмотра существующих моделей бизнеса и выработки новых решений. Александр Бородин: «Существенным фактором является то, что бизнес-модель в цифровой платформе вы можете сделать практически в режиме онлайн. У вас есть статистика по предыдущему периоду, текущему периоду, и вы уже можете спрогнозировать какие-то действия. Это важно, чтобы обосновать инвестиционную привлекательность своего проекта. Или вообще пересмотреть план производства».

«Умные» машины для умных людей

Однако не стоит думать, что «цифра» выкинет персонал на улицу. Хотя, судя по презентации Лауры Тонелли, именно так и будет: она продемонстрировала ролик, где было наглядно показано, как происходит настил ткани вручную на фабрике в Индии, в котором участвуют человек пятнадцать, и как работает автоматический раскройный комплекс компании IMA, которым управляют пара операторов. Александр Бородин немного успокоил: «Алгоритмы взаимодействия оборудования определяет человек, поэтому без него цифровизация невозможна. Никакого искусственного интеллекта в данном технологическом моменте не подразумевается. Поэтому бояться того, что с приходом цифровых решений человек окажется за пределами процесса, не надо». Гаджи Кадиев: «Цифровизация – это не хлебопечка, в которую можно кидать ингредиенты и получать готовый продукт. Это инструментарий, которым нужно уметь пользоваться. Вместо участников производственного процесса она сама ничего не сделает. Нужно уметь управлять этим процессом». Но это предполагает совершенно другой уровень и профессиональной подготовки, и общих знаний. Этих специалистов нужно тоже где-то найти, а с учетом того, что все оборудование инновационное, речь может идти об обучении новой профессии. Не очень оптимистичен Максим Максимов, который считает, что «часто персонал – это бич России. В некоторых ситуациях надо персонал менять полностью, заменяя все автоматизацией. Собственник ошибочно думает, что он может поставить низкоквалифицированного сотрудника на цифровое оборудование. На самом деле сотрудник должен быть еще более высококвалифицированный. Просто он один заменит на производстве десяток или два людей». Хотя это вопрос спорный: Ольга Непахарева утверждает, что оборудование IMA сконструировано настолько «для человека», что операторов можно подготовить за несколько дней с нуля. Как бы то ни было, даже при уже существующей квалификации работников система оптимизирует организацию процесса в цехе. Гаджи Кадиев: «Преимущество заключается в том, что оператор, швея всегда знает, в какой точке она находится. Она знает дневной план, какова ее производительность относительно ее дневного плана, а линейный менеджер знает, как корректировать ее работу в течение дня. Происходит даже рассадка швей на основе их психологической совместимости. Система показывает, кем кого можно заменить, например, если кто-то заболел». Помимо этого, производители стараются снять с пользователей часть проблем, связанных, прежде всего, с обслуживанием устройств. У IMA, JUKI и Konica Minolta есть специальные онлайн-сервисы удаленной диагностики, которые позволяют технологу, находящемуся вне фабрики, проводить анализ состояния машин, при необходимости давать операторам на местах указания, что исправить, какие расходники пора купить, а также предоставлять все необходимые консультации. Это стало возможным только с приходом «цифры»: машина сама отправляет специалисту все необходимые данные, оперативно сообщает о поломках, сбоях, браке, снижении производительности и многом другом.

Системный подход – залог успеха

«Цифра» меняет сам подход к организации производства и, в конечном счете, сознание всех участников процесса. Это касается не только профессии швеи, которая считалась непрестижной, а теперь превратилась в «оператора швейного цеха», что и звучит иначе. Речь идет обо всех уровнях производства, начиная с руководства. Меняется и модель самого бизнеса, так как новое оборудование диктует новые формы подхода к нему. Хотя с этим у нас пока сложно, считает Максим Максимов: «Занимаясь каким-то бизнесом, предприятие должно понимать, для чего оно это делает. Беда в том, что в России отсутствует системный менеджмент, системное мышление. Отсюда неимоверное количество тренингов, коучингов, специалистов, консультирующих о чем угодно. Но система ведения бизнеса, система управления предприятием, система производства, система владения оборудованием - ее нет в России». Поэтому если речь идет о дорогом оборудовании, сначала надо понять, что с его помощью вы хотите получить, а качество оно обеспечит. Максим Максимов: «Продается не оборудование, продается предсказуемость результатов. Клиент всегда понимает, что он получит на выходе».

Вот у БАСКа, который более тридцати лет назад решил для себя, что занимается пуховками и другой одеждой для экстремальных зон, с этим все четко определено: пуховка для нахождения в условиях низких температур – это очень сложное изделие с множеством деталей, в котором используется несколько разных материалов. И ее создание требует сугубо научного подхода. У БАСК есть собственная испытательная лаборатория, где изделие проходит различные тесты. На базе собственных практических исследований БАСК создал и запатентовал новое уникальное оборудование и уникальное программное обеспечение. Владимир Богданов: «Такой подход перевернул само представление о качественной аутдор-одежде. Ключевым критерием оценки ее тепловых качеств сегодня становятся точные характеристики температурного использования, а не просто показатели упругих свойств пуха, которые сами по себе в мороз не согреют. БАСК не просто шьет пуховку, но создает и гарантирует точные теплозащитные свойства изделия в заявленном температурном диапазоне». Поэтому «Цифровая фабрика БАСК» – это комплекс сложного дорогостоящего оборудования, где сотруднику, в первую очередь, нужно уметь работать с программным обеспечением.

Есть и другие ниши в зависимости от поставленной задачи и размера бизнеса. Если производство не стремится к глобализму и унификации, а, напротив, ориентируется на тренд персонализации и индивидуальный подход то в данном случае можно применить однослойные раскройные комплексы Zund. Дмитрий Виноградов: «Мы должны понять, с чем мы работаем и что мы хотим получить. Если необходима индивидуальность, быстрая смена ассортимента и быстрая работа, то это лучше делать на однослойном плоттере. Как только нужно много одинакового, это работа для многослойников». Успешный кейс, где прекрасно работают цифровые режущие плоттеры Zünd – компания «Все майки». Напомним, на ее сайте вы можете выбрать один из тысяч рисунков для одежды (или предоставить свой), и за пару дней компания раскроит ,сошьет , напечатает и пришлет вам выбранную модель. Условия работы: индивидуальный подход и скорость исполнения без потери качества. Все машины тоже цифровые, плоттер сам определяет раскладку при сложном крое, например, изделий с повторяющимся или сложным рисунком. Машина сейчас загружена 24 часа, недавно была куплена еще одна. Вообще очень важно понимание того, за какой срок окупится техника. И если БАСК с его сложной продукцией закладывает примерно десять лет на этот процесс, то у других фабрик сроки могут быть и меньше. Плоттеры Zünd окупаются примерно за два года.

Ольга Непахарева рассказала о двух кейсах внедрения раскройных комплексов IMA - нижегородском бренде street-wear «Город Горький» и фабрике «Элита», выпускающей сорочки Vester. Там, судя по всему, окупаемость идет тоже достаточно быстро.

Но есть и третий вариант: если вы не хотите полностью выпускать изделие, можно сосредоточиться на оказании определенной услуги. Александр Бородин как раз и говорил о том, что именно «цифра», именно унификация передачи данных может позволить машинам одной фабрики без проблем коммуницировать с другим производством, того же сегмента, но, может быть, даже иного направления. Пример тому – нижегородская фабрика «Рост Текстиль». В компании изначально понимали, что они ориентированы только на предоставление услуги печати, у них не было ни своего швейного производства, ни собственной торговой марки. Компании удалось привлечь клиентов, среди которых были и небольшие фирмы, и бренды, которые не могли позволить себе собственную печать, но были и крупные игроки рынка, которые предпочли разместить заказ, доверив его профильным специалистам. На предприятии стоит высокотехнологичное оборудование Konica Minolta, которое может удовлетворить любой запрос клиента. Максим Максимов: «Если вы поняли, что вам нужна цифровая печать, не надо сразу идти покупать принтер. Есть компании, которые предоставляют эту услугу».

Автоматизация без остановки

Опыт спикеров показывает, что процесс «приобщения» к цифровизации затягивает, как правило, и предприятие начинает развиваться в этом направлении, обращает внимание и на другое инновационное оборудование. Ольга Непахарева: «Когда руководитель фабрики вошел в автоматизацию, он уже не остановится на этом . Все предприятия с большим опытом стремятся к тому, чтобы все цифровизировать. Купив раскройный комплекс, они стали развиваться во всех других направлениях. Это уже другой уровень развития». Владимир Богданов даже посетовал, что они «стали заложниками оборудования». Но это условия выхода на новый уровень. И это дает результат. Гаджи Кадиев рассказал об опыте внедрения системы JaNets на фабрике в Болгарии, которая ранее выпускала обычную одежду, но после апгрейда с помощью JaNets получила заказы от CHANEL и GIVENCHY, перейдя в сегмент лакшери. В России пока мало примеров внедрения масштабных цифровых комплексов, а цифровая фабрика есть пока только у БАСКа. Хотя Ольга Яковенко упомянула, что на заседании Правительства РФ 17 февраля говорилось о том, что будут упрощены правила предоставления субсидии на проведение научно-исследовательских и опытно-конструкторских работ, связанных с производством конкурентоспособной продукции. Но вопрос в том, когда это будет, и в том, что для получения необходима инициатива самих участников отрасли. Гаджи Кадиев сообщил, что он убедил руководство в Японии создать в России модульную мини-фабрику, где каждый желающий из различных регионов нашей страны сможет реально увидеть действующее производство. Там будут видны все достоинства и особенности системы JaNets, что поможет разработчикам получить обратную связь и оптимизировать ее. Оборудование уже заказано, теперь вопрос должна решить российская сторона. Максим Максимов тоже сообщил о том, что вскоре Konica Minolta совместно с российским партнером должна объявить о крупном совместном проекте. Будем надеяться, что ситуация позволит все-таки в обозримом будущем реализовать эти инициативы.

Екатерина Барнаулова

Пигментные чернила традиционно являются предпочтительным решением для большинства секторов текстильной промышленности по всему миру. Технологии с применением активных, кислотных и дисперсных чернил занимают каждая свою нишу, но пигментная печать до сих пор – технология номер один с долей в аналоговом сегменте в среднем от 40 до 50 %, в цифровом пока немного - 4 %.

Читать далее »

На протяжении 40 лет итальянская компания IMA-известный производитель настилочно-раскройных комплексов и программных продуктов применяя свои технологии и опыт реализует принцип Индустрии 4.0..

Читать далее »

В 2022 году 30-летний юбилей отметит компания «Швеймаш» – крупнейший в России поставщик промышленного швейного оборудования, в том числе и собственной разработки. С ее неизменным руководителем, генеральным директором Михаилом Коноваленко, мы поговорили на выставке "Текстильлегпром-2022" 23 февраля, еще в "прошлой жизни". Разговор шел под шум работающего оборудования. Хотя прошло всего несколько дней, ситуация уже кардинально поменялась. Но тема разговора осталась актуальной.

Читать далее »