Александр Муравлев: «Заказчику нужно просто прийти и поставить нам задачу»

– Александр Николаевич, у вас достаточно молодое предприятие - «Колорнил» работает с 2015 года. Как вы пришли в этот бизнес? Кстати, момент для создания производства был непростым: сразу же после кризиса 2014 года. С какими сложностями тогда столкнулись?

– На самом деле в 2015 году у нас произошла реорганизация компании. В целом предприятие работает с 1991 года. В 2015 году мы открыли новое производство, потому что нам нужно было развивать свое крашение, которое на тот момент осуществляли наши партнеры.

В качестве площадки был выбран подмосковный город Клин, причем переехали мы тоже не на пустое место, там работало предприятие по выпуску чулочно-носочной продукции с полным циклом: вязание, крашение, упаковка. На площадке была вся необходимая инфраструктура для крашения, так что нам не потребовалось дополнительных вложений.

Кризис 2014 года мы на себе даже не почувствовали, потому что линейка продукции у нас основана на российском сырье. От валютной составляющей зависело буквально 5-7 % – это нити, которые мы использовали в переработке, и химия, ТВВ.

– Многие компании знают вашу продукцию, но давайте выделим основные направления ассортимента и сферы применения. Кто ваши основные покупатели?

– Наша продукция используется в самых разных сферах – в снаряжении для силовых структур, гражданском ассортименте, СИЗах, сегменте outdoor и т. д.

У нас несколько основных видов продукции. Главный покупатель нитей с эластаном для чулочно-носочного производства – компания «Гамма» (город Орел и др.), по медицинской резинке это «Ньюфарм» и др. Пряжу для трикотажа приобретают «Парижская коммуна» (Вышний Волочек), Ярославская трикотажная фабрика, компания «Фабрикс».

Наши клиенты по нити для ткачества – «Передовая текстильщица» (г. Королев, Московская область), «Балтекс» (Балашово), «Нордтекс» (Ивановская область). По погонным лентам из поламида это «НИИТМ», «Быковское производственное объединение», «Южская лента», «Фи-текс», «Могилевская лента». Компания «Подольск-кабель» использует нашу нить для верхнего слоя кабеля.

Практически со всеми нашими клиентами мы работаем также по давальческой схеме, выполняем для них крашение. Причем покрасить мы можем практически все: негорючие материалы, смесовки, химические и натуральные нити и пряжу. При этом точно попасть в нужный цвет и решить любой спецвопрос.

– Сейчас мы все снова работаем в интересных, необычных для себя условиях. Сначала всех испытывал на прочность ковид, теперь – санкции. Как повлияли (и влияют) эти факторы на вашу работу?

– Во время пандемии новой коронавирусной инфекции мы смогли достаточно быстро адаптироваться. Одно из наших преимуществ состоит в том, что у нас большой парк оборудования. И если у нас один ассортимент "просядет", то за счет других видов продукции мы можем быстро нарастить объемы производства.

В частности, у нас есть оборудование по выпуску пряжи для ручного и машинного вязания. И есть опыт производства сырья для чулочно-носочных изделий. Используя то и другое и подобрав правильное сырье, мы начали выпускать медицинские резинки для масок. Этот процесс удалось наладить достаточно быстро. Тем самым мы не только не закрылись, но и не простаивали ни дня в тот момент, когда все закрывались и стояли.

Сейчас в условиях санкций, как и в 2014 году, нас вновь выручает то, что наше основное сырье – полиамид 6.0 – российского производства, из него мы получаем нити, которые в дальнейшем можно использовать в ткацком или трикотажном производстве.

– Как вы считаете, нынешняя ситуация для российской легкой промышленности – это новые возможности, или фактор, который отбросит производителей на много лет назад? Что думаете о судьбе отрасли?

– Здесь у меня двоякое ощущение. Я помню 2014 год. Помню те возможности, которые тогда появились. Некоторые отрасли действительно начали развиваться на этом фоне. То же производство сыров, виноделие.

Но в легпроме такого нет. Министерство промышленности и торговли очень хорошо рассказывало о том, как развивается российская промышленность и как мы готовы все заместить. Но вот приходит 2022 год, нас отрезают от поставок готовой одежды, тканей, трикотажных полотен, швейных ниток и так далее. С точки зрения производителей – наконец-то! И оказывается, что мы не готовы. И у всех паника, все ищут, где и что купить.

Сейчас нам дали второй шанс. Третьего, скорее всего, не будет. Так что надо ловить момент. Но, к сожалению, исходя из своего опыта, думаю, что этим шансом российский легпром в полном объеме не воспользуется. И опять очередные дыры мы будем через месяц-полтора закрывать поставками из Азии.

Есть еще и проблема ментальности потребителя. Многие привыкли одеваться в Zara, H&M, Massimo Dutti и просто не могут перейти на российские бренды. Хотя, возможно, если бы рядом положили одежду западных и российских производителей без указания марок, они бы ее не отличили.

– Соглашусь с вами. Многие российские швейные фирмы выпускают качественную модную одежду, так что переход на российские бренды – дело времени. Но конкурировать с такими брендами как Zara, например, многим производителям сложно по причине более высокой себестоимости и другим… Расти им тоже сложно – ведь еще и оборудование попало под санкции…

– Наладить производство оборудования у нас шансов нет. Есть попытки что-то производить в других отраслях. Но швейное оборудование настолько сложное, что я даже не знаю, когда Россия сможет подступиться к этому рынку. Причем у нас огромный разрыв между инженерными кадрами, которые работали в СССР и в принципе знают, как строились производственные компании, и теми, кто получает образование сейчас. То есть возродить производство крайне сложно. Поэтому здесь альтернативы нет – оборудование также придется закупать в Азии.

– Где вы берете сырье для производства? Вообще, как, на ваш взгляд, должна решаться проблема сырья для текстильного производства в России?

– В России есть свой полиамид 6.0, который подходит для технических тканей, шинокорда и т. д., есть полиэфир, пригодный для производства технического текстиля. Что касается сырья, которое может использоваться в одежде, у нас большой провал.

К примеру, в России было несколько предприятий по производству вискозы. Но они все закрылись. Я уж не говорю о хлопке. Сейчас пытаются возобновить его выращивание в Астраханской и Вологодской областях, но я уверен, что из этого ничего не получится. Особенно обидно за исконно русский продукт – лён. Чтобы восстановить его производство, понадобится время. Сколько? Пятилетка, две, три… Пока производителям легче купить сырье. Тем более, что мы не готовы ни ментально, ни финансово вкладываться в организацию нового производства. Были надежды на строительство комплекса по производству полиэфирного волокна в Ивановской области. Но проект свернут.

– Вы разработали и освоили производство нового вида нитей по технологии RC®. Это принципиально новая технология для России. Какие возможности она дала, где сейчас используются произведенные по ней нити?

– С помощью этой нити можно полностью одеть человека. Из нее можно изготовить трекинговые носки, термобелье, костюмы, верхнюю одежду, рюкзаки и любое снаряжение, головные уборы, свитера. Можно создать ткань и использовать ее для берцев.

На эту нить можно наносить различные пропитки и тем самым получить ткань или трикотажное полотно с эффектом мембраны: ткань дышит, но за счет пропитки не пропускает воду.

– А если сказать максимально простыми словами – в чем уникальность технологии RC®?

– В том, что она позволяет из химической нити сделать хлопкоподобную. Химическая нить – гладкая, необъемная, жесткая, блестящая. А по технологии RC® мы получаем продукт следующего характера: это объемная, мягкая, матовая нить.

При этом все физико-механические показатели – в частности, прочностные характеристики – соответствуют химическим волокнам. В итоге эти нити используются в широком ассортименте изделий – от обмундирования для военных и силовых структур до трикотажа – первого слоя одежды.

С помощью RC® мы создали аналоги многих нитей известных зарубежных брендов.

– Вы производите резинку для медицинских масок. Как вы считаете, как в дальнейшем будет развиваться рынок СИЗ в России, не будет ли спада из-за того, что сейчас в большинстве регионов отменены регламенты, установленные в связи с распространением COVID-19?

– Я тоже думал, что этот рынок «схлопнется». Но не стоит забывать, что в нашей стране каждый год весной и осенью происходит «эпидемия» гриппа и орви. Так что я думаю, что маски будут нужны долго. Хотя объем этого рынка может меняться.

– Давайте поговорим о преимуществах швейных нитей производства «Колорнил». В чем их плюсы?

– Фактически, когда закупали оборудование для пневмотекстурирования нитей из полиамида, мы использовали опыт немецких компаний, которые выпускают на таком же оборудовании нити из полиэфира. Нить мы парафинизируем, чтобы минимизировать трение в игле, чтобы не перегревалась игла и не обрывалась нить.

По своим физико-механическим показателям – разрывной нагрузке, коэффициенту трения, количеству замасливания – наши нити не уступают, а то и превосходят лучшие немецкие аналоги, на которые ориентируются швейники. Например, разрывные нагрузки у нас процентов на 15 превышают показатели немецких брендов.

То есть, у нас получилось сделать достойный аналог европейских ниток из отечественного сырья.

– Как ведется у вас на предприятии научная работа, какие направления считаете наиболее перспективными на сегодняшний день?

– Скажу так: научную работу мы пытаемся вести. Получается или нет? 50 на 50. Если время подходящее, результаты налицо. Если время неподходящее с точки зрения геополитики и экономики, тут не до научных изысканий, нужно работать, работать и работать.

Сейчас основные наши усилия связаны с доработкой нити по технологии RC® для использования в различных сферах. Полтора года назад мы совершили прорыв. И теперь дорабатываем, чтобы использовать ее для определенных рынков, будь то СИЗ или снаряжение для спецслужб. Улучшаем состав, подбираем соотношение химических и натуральных волокон для разных задач.

Также сейчас занимаемся разработками по крашению волокна. Наша компания находится в начале производственной цепочки. Но у нас уже есть решения, которые при использовании на дальнейших этапах производства позволят получать продукцию с определенными свойствами. Заказчику нужно просто придти и поставить нам задачу. И в дальнейшем это будет уже не его, а наша головная боль. Мы достигнем цели через взаимодействие с трикотажниками, текстильщиками, швейниками.

– Со стороны складывается ощущение, что ваше производство уникально для России. Это так?

– Разве что считать уникальным то, что мы используем отечественное сырье, работаем в России, выпускаем хороший достойный продукт, который затем используется в самых разных сферах.

– Были ли у вас планы по приобретению нового оборудования? Будете ли реализовывать их или отложите до лучших времен?

– У нас достаточно современное европейское оборудование. Сейчас можно было бы задуматься о расширении производства. В частности, по крашению, увеличить выпуск нити по технологии RC®, поскольку спрос на нее увеличился и не всю потребность мы можем перекрыть. То есть желание продолжать модернизацию есть, но, видимо, не сегодня. Многое будет зависеть от того, как повернется история.

– Какое оборудование у вас установлено, можете немного рассказать? И если мы направляемся в Азию за оборудованием, найдем ли мы там аналогичное?

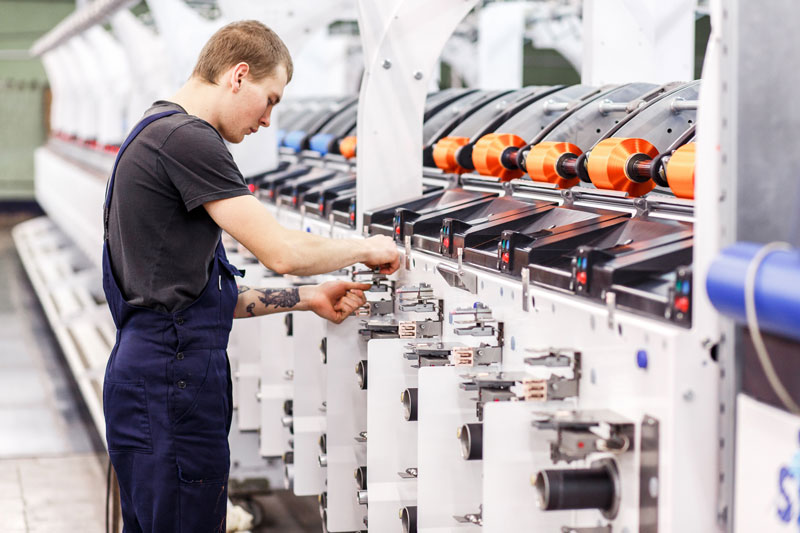

– Основная часть оборудования у нас – производства швейцарской компании SSM. Оно задействовано на участках пневмотекстурирования, мягких моток искусственных нитей, пневмосоединения химических нитей, расфасовки швейных нитей. Это неслучайно. У нас с самого начала установились очень хорошие отношения с этим поставщиком, поэтому мы сознательно выбирали их продукцию.

В производстве медицинских резинок и фасонной пряжи для ручного и машинного вязания у нас задействовано итальянское оборудование TeMaT. На красильных участках используем FONGS, на участке отжима и сушки – DETTIN. Для подготовки и подачи воздуха установлено оборудование фирмы «Атлас Копко».

Любому производству необходим также отдел ОТК. У нас он существует в виде собственной лаборатории, которая выдает паспорта продукции, используя все мировые стандарты, ГОСТы и ТУ, указанные в собственном разработанном ГОСТе.

До последнего времени мы работали с ТВВ всех мировых брендов. Но сейчас нам, видимо, придется переходить на их аналоги, так как пятый пакет санкций Евросоюза включает запрет на поставку красителей и текстильных нитей.

Что касается азиатского рынка, думаю, там можно будет найти любое оборудование. Это вопрос времени.

– Есть ли у вас планы по импортозамещению? С чем они связаны? Работаете ли вы с клиентами из стран СНГ, дальнего зарубежья?

– Импортозамещением мы занимаемся много лет. Например, первыми в России начали выпускать нить состава полиамид или полиэстер с эластаном для вязания колготок и носков.

А что касается импорта, мы поставляем продукцию в Беларусь. Будем рады расширить это сотрудничество.

- И все-таки в завершение нашей беседы, что вы, с учетом вашего опыта, можете пожелать предприятиям легпрома в это непростое время?

Только одно: использовать этот шанс по полной! Убеждать власть, что обратного пути нет. Менять ментальность и начинать носить одежду российского производства, не ждать, что к нам вернутся европейские бренды. Проживем и без них!

Беседовала Марина Москалева

Мостостроение – отрасль, с которой связаны многие крупнейшие российские проекты последнего времени. Работа мостостроителей характеризуется неблагоприятной спецификой трудовых условий, и, несмотря на то, что работники отрасли обеспечиваются спецодеждой и спецобувью согласно установленным отраслевым нормам, они не всегда соответствуют необходимому уровню защиты от холода, осадков и других факторов.

Читать далее »

Производители текстиля обращаются к монотканям и целлюлозным волокнам чтобы улучшить перерабатываемость текстильных изделий

Разработки в области передовых моно материалов и тканей, изготовленных с использованием целлюлозных волокон, получили широкое распространение на европейских текстильных ярмарках весной/летом 2023 года. Производители продолжают улучшать перерабатываемость текстильных изделий, согласно “Обзору европейских ярмарок тканей весна/лето 2023” — 24-страничному отчету global business информационной компании Textiles Intelligence.

Читать далее »

Динамичность и гибкость являются определяющими чертами компании IMA, которая известна своими автоматизированными настилочно- раскройными комплексами и не только, а также программным обеспечением для швейной промышленности.

Читать далее »