«Лорд Авто»: Производство чехлов для автокресел требует точности

Сегодня в России немало фирм, которые специализируются на нишевых продуктах, и успешно работают, несмотря на кардинальные изменения рынка сбыта. В их числе и производитель чехлов для автокресел – компания «Лорд Авто» (Ростов-на-Дону). Мы поговорили с владельцем компании Геннадием Уваровым.

– Геннадий Владимирович, ваша компания работает в довольно узком сегменте, занимается производством чехлов для автомобильных кресел. Как так получилось? Сколько лет вы уже в этом бизнесе? – В 1990-х годах мы с супругой занимались продажей универсальных чехлов для отечественных автомобилей. Как-то к нам на рынке подошел мужчина с просьбой подобрать ему чехлы на иномарку. Тогда было очень трудно найти подобные изделия на такие машины, да и в нашем ассортименте таких не было. Но так как супруга увлекалась шитьем, она решила сшить их самостоятельно. Результат превзошел все ожидания, клиент остался очень доволен. Через некоторое время таких машин стало больше, появился спрос на индивидуальные чехлы, и мы начали заниматься их изготовлением.

– В 1990-х годах мы с супругой занимались продажей универсальных чехлов для отечественных автомобилей. Как-то к нам на рынке подошел мужчина с просьбой подобрать ему чехлы на иномарку. Тогда было очень трудно найти подобные изделия на такие машины, да и в нашем ассортименте таких не было. Но так как супруга увлекалась шитьем, она решила сшить их самостоятельно. Результат превзошел все ожидания, клиент остался очень доволен. Через некоторое время таких машин стало больше, появился спрос на индивидуальные чехлы, и мы начали заниматься их изготовлением.

В следующем году компания будет праздновать 25 лет. На сегодняшний день мы входим в число крупнейших производителей индивидуальных чехлов.

– Как менялась компания на протяжении этих лет?

– Первым местом производства была одна из комнат в нашей квартире, изготовлением чехлов занималась супруга и две помощницы, с увеличением объемов нам неоднократно приходилось менять место и заниматься расширением производственных площадей.

Также мы всегда интересовались инновациями, наблюдали за мировыми тенденциями в области производства авточехлов и искали технологии, которые могут ускорить и улучшить процесс производства.

– Расскажите об ассортименте продукции, её специфике.

– У нашего предприятия самый большой ассортимент в России. Он включает более 15 видов модельных чехлов, разработанных индивидуально для 320 моделей машин. На этом мы не останавливаемся и продолжаем разработки новых моделей.

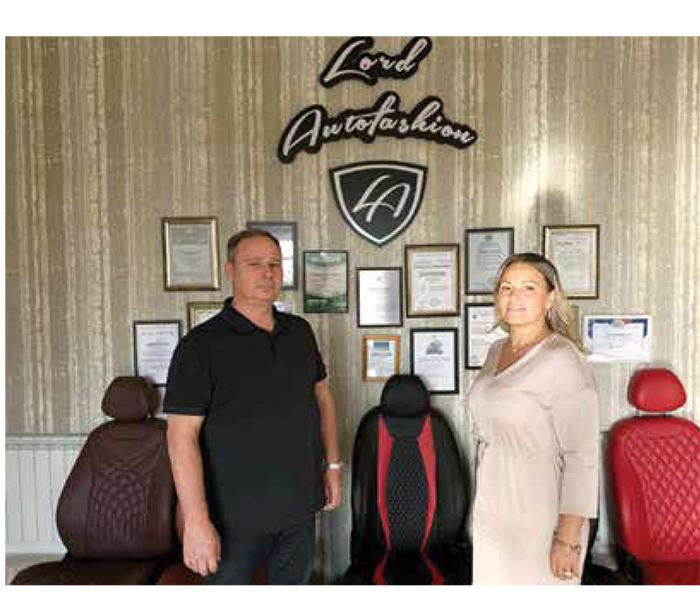

Мы производим не только чехлы, но и дизайнерские комплекты сидений, которые позволяют заменить заводскую обшивку автомобиля.

Из-за геополитической ситуации модельный ряд автомобилей кардинально меняется. Вместо европейских марок автомобилей приходят китайские.

– Как вы справляетесь в данной ситуации?

– Как я говорил раньше, каждая модель разрабатывается индивидуально. И сейчас мы уже имеем большую базу чехлов для китайских автомобилей. Можно сказать, что мы оказались готовы к этой ситуации. Наше производство позволяет нам предлагать товар самого высокого качества для автомобилей самых разных ценовых категорий.

– Насколько сложен процесс изготовления чехлов? У вас собственное производство? Что оно из себя представляет?

– Да, у нас собственное производство, что требует большого количества специализированного оборудования. Для изготовления чехлов того качества, которое предлагаем мы, и по такой хорошей цене, необходимо надежное, производительное оборудование. В последнее время автопром активно развивается, выпуская на рынок огромное количество новых моделей. Вся сложность заключается в том, что нельзя сделать 3 размера чехлов для всего ряда автомобилей, ведь тогда посадка получается не идеальной. Для получения безупречного результата мы снимаем лекала с каждого нового автомобиля.

– Насколько производство автоматизировано? Расскажите о швейном направлении.

– На нашем производстве используются специализированное оборудование для автоматизированного раскроя, триплирования материалов, также на спецмашинах выполняется стежка различного уровня сложности, вышиваются логотипы. Создание и оцифровка лекал также полностью автоматизированы, без этого наше производство не смогло бы развиваться так, как сейчас.

– Какие преимущества получила компания благодаря автоматизации?

– Одним из самых важных участков, от которого зависит результат, конечно, является закройный. Важным этапом автоматизации производства у нас был переход от ручного кроя к автоматизированному за счет автоматических раскройных комплексов Allcomp. Это сделало возможным запуск в производство более сложных моделей чехлов. Например, при ручном крое мы разрабатывали чехлы примерно из 50-ти деталей. С появлением раскройных комплексов количество деталей доходит до 120-140 в одном комплекте. Это позволило нам сделать изделия более качественными и вывести компанию на новый уровень.

– Как давно вы используете автоматизированные раскройные комплексы? И сколько их у вас установлено?

– Первый раскройный комплекс мы поставили в 2018 году, я думаю, что это решение помогло нам намного быстрее выйти на тот уровень производства, который мы имеем сейчас. Следствием этого развития стало приобретение второго комплекса в 2020 году. Сейчас уже даже сложно представить, что раньше мы резали все вручную.

– Оборудование европейское, есть ли трудности с запчастями, расходными материалами?

– Нет, сейчас, когда и правда ситуация с поставками непонятная, мы рады, что в 2018 году выбрали Allcomp. Все запчасти, все расходные материалы поставляются быстро, как и раньше, благодаря тому, что у компании есть официальный дилер в Москве, который поддерживает запас всех необходимых запчастей у себя на складе

Когда выбирали оборудование (а это был сложный выбор – на тот момент мы особо ничего и не знали о том, какие есть предложения на рынке, чем они отличаются), нам было важно, чтобы поставки и самого оборудования, и запчастей были быстрыми.

– А сервисная поддержка осуществляется?

– Да, конечно, поддержка тоже осталась прежней. Хотя потребность в ней возникает нечасто, но оборудование сложное, и, главное, это центр любого швейного производства, без него работа встанет. Если нужна помощь, то специалисты помогают и по телефону, и через Интернет подключаются. Приезжают быстро, если есть такая необходимость.

– Какие материалы применяете?

– В основном мы используем экокожу российского и китайского производства, а для дизайнерских пошивов – натуральную и искусственную кожу европейского производства.

– Сколько у вас сотрудников? Испытываете ли дефицит кадров?

– В данный момент у нас работает более 80 человек. Из-за постоянного роста компании мы всегда испытываем дефицит в профессиональных кадрах: конструкторах, швеях, операторах и менеджерах.

– Как часто приходится менять ассортимент и есть ли в вашем сегменте какие-то тренды, мода?

– Мы постоянно разрабатываем новые модели, опираясь на мировые тренды. У нас семейный бизнес и разработкой в нашей компании занимается моя супруга, Уварова Лариса Михайловна. Мы делаем модели, которые удовлетворяют пожелания всех категорий клиентов разных возрастов.

– Планируется ли расширение производства?

– В ближайшем будущем мы собираемся расширить производство за счет открытия нового филиала, а также планируем выйти с нашей продукцией на зарубежный рынок.

В современных динамично меняющихся экономических условиях, представляющих вызов даже для устойчивых и прогрессивных компаний, поиск новых источников развития становится критически важным. Одним из таких источников, в дополнение к инвестициям, являются методы бережливого производства. При этом, чем более эффективно функционирует производство, чем сложнее выявить потенциал для оптимизации. Примером компании, успешно осуществившей такой поиск, стала ГК «Энергоконтракт».

Читать далее »

На выставке «Интерткань – 2023», прошедшей в Москве 5-7 сентября, большое внимание посетителей привлек стенд компании «Унтекс Родники». На нем был представлен широкий ассортимент полотен, которые компания предлагает покупателям. Практически все дни работы выставки на стенде непрерывно шли переговоры с потенциальными клиентами. Сюда же заглядывали и представители фирм, давно и успешно сотрудничающих с «Унтекс Родники».

Читать далее »

В рамках ПМЭФ состоялась важная сессия «Наследие великих кутюрье - будущее модного рынка России» с участием директора департамента легкой промышленности и лесопромышленного комплекса Минпромторга РФ Веры Хмыровой. Модератором мероприятия выступил Георгий Ростовщиков, основатель Fashion Hub и FHub Showroom, председатель Международной ассоциации байеров.

Читать далее »