"Унтекс Родники": главное – качество

Мы уже не раз рассказывали на страницах журнала о новом масштабном трикотажном производстве, которое компания "Унтекс Групп" создала с нуля в городе Родники Ивановской области. Как отмечает руководство компании, по технической оснащенности фабрика в Родниках превосходит даже турецкое производство Унтекс Групп. Мы решили узнать, как строится производственный процесс на фабрике и какие технологии здесь применяются. Наш эксперт – Алексей Котельников.

Алексей, с чего начинается производственный процесс на фабрике?

Начинается он в первую очередь с закупки пряжи. Хлопчатобумажную пряжу мы закупаем как в Турции на собственных фабриках, так и в Узбекистане. Также в производстве используется пряжа из полиэстера, ее мы закупаем в Китае, поскольку химическое производство в этой стране развито лучше, цена и качество вполне нас устраивают.

Начинается он в первую очередь с закупки пряжи. Хлопчатобумажную пряжу мы закупаем как в Турции на собственных фабриках, так и в Узбекистане. Также в производстве используется пряжа из полиэстера, ее мы закупаем в Китае, поскольку химическое производство в этой стране развито лучше, цена и качество вполне нас устраивают.

Как осуществляется входной контроль сырья?

Как правило, входной контроль сырья проводится при первичной закупке у поставщика. При поступлении первой партии мы передаем пряжу в собственную лабораторию, которая проводит исследование на качество нити, длину нити, длину хлопкового волокна и на прочность, если это касается полиэстерных нитей. Если лаборатория дает заключение о том, что материал нормальный, мы изготавливаем пробный ролик и смотрим, каков у нас результат. Потому что есть такое явление как джут, который может попасться в хлопковой нити, и это будет сказываться на качестве конечного полотна. По сути это вкрапление черных семян, которые присутствуют в цветущем хлопке. Есть предприятия, которые хорошо от этого избавляются, и у них такие вкрапления никогда не попадают в пряжу. А бывает наоборот. И тогда у вас на белом полотне появляются черные точки. И их невозможно прокрасить, потому что они маслянистые, и это дает ощущение брака и непрокрашивания.

Как территориально делится производство – по цехам, линиям?

Предприятие делится по цехам. Это вязальный цех, цех мокрой окраски, где варят однотонное полотно, цех печати и так называемый сухой цех, где установлены сушильно-ширильные, отпаривающие и упаковочные машины. Там же ведется контроль качества готового полотна. Есть еще химический цех, где идет приготовление краски и химических смесей.

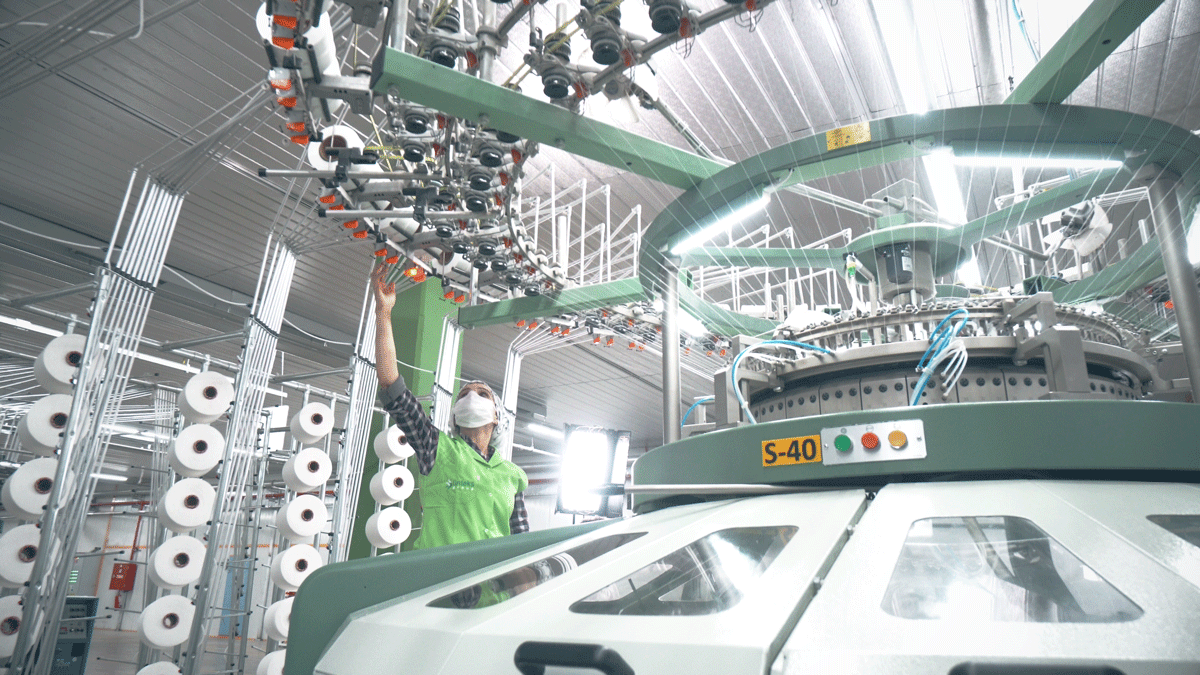

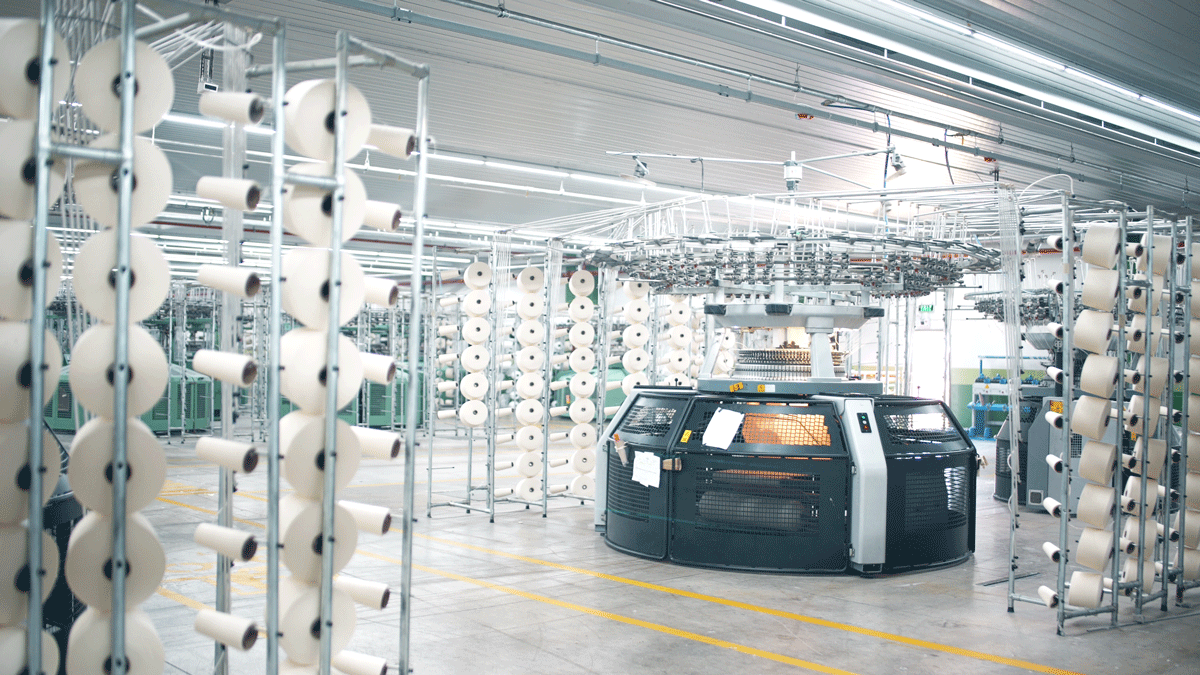

В одном из интервью с руководством компании мы говорили о том, что для фабрики в Родниках было закуплено около 100 кругловязальных машин. Что это за оборудование, чьего производства? Как они себя проявили?

Да, мы действительно на первоначальном этапе закупили 100 кругловязальных машин. У нас два производителя – один из них это Mayer (Германия), и второй производитель китайский. И те, и другие машины показали себя достаточно хорошо. Немецкие чуть более выносливы, но и более требовательны к расходным материалам. "Китайцы" менее требовательны, но менее выносливы. То есть их нужно обслуживать чуть чаще: менять иглы, промазывать, продувать и т. д. На качестве готового полотна это никак не сказывается, и те, и другие машины прекрасно вяжут полотно с минимальным выходом брака, максимально быстро реагируют на какие-либо изменения по подаче пряжи. На некоторых видах оборудования случается, что нить оборвалась, а сигнализатор не сработал. Здесь такого не бывает. Соответственно сотрудники сразу же меняют пряжу, подают новую нить, проблем с этим нет.

Докупали ли еще с момента запуска вязальные машины?

Да, недавно докупили еще четыре кругловязальные машины для изготовления полотна, которое называется рибана. Оно часто используется на воротниках и рукавах.

Ваша компания производит широкий ассортимент полотна. У вас машины закреплены за конкретным ассортиментом, или вы переключаетесь с одного вида на другой? И насколько быстро это происходит?

В принципе, изначально каждая машина предназначена для вязки определенного типа полотна. Есть машины, которые вяжут трехнитку, они же могут вязать и кулирку. Переключение происходит почти мгновенно. Заряжается другой тип нити в другой последовательности и продолжается вязка. Этот переход практически незаметен. Вязальщица в течение получаса может подготовить машину к работе с новым типом полотна.

Если необходимы пропуски по вязке иглами, соответственно, подключается технический персонал и перенастройка тоже занимает буквально полчаса.

Но в основном машины работают на одном типе полотна, и мы их практически не переключаем, потому что изначально был расчет на то, что количество машин, которые мы закупаем, будет соответствовать нашим потребностям.

Расскажите о вашем оборудовании для крашения и отделки трикотажного полотна.

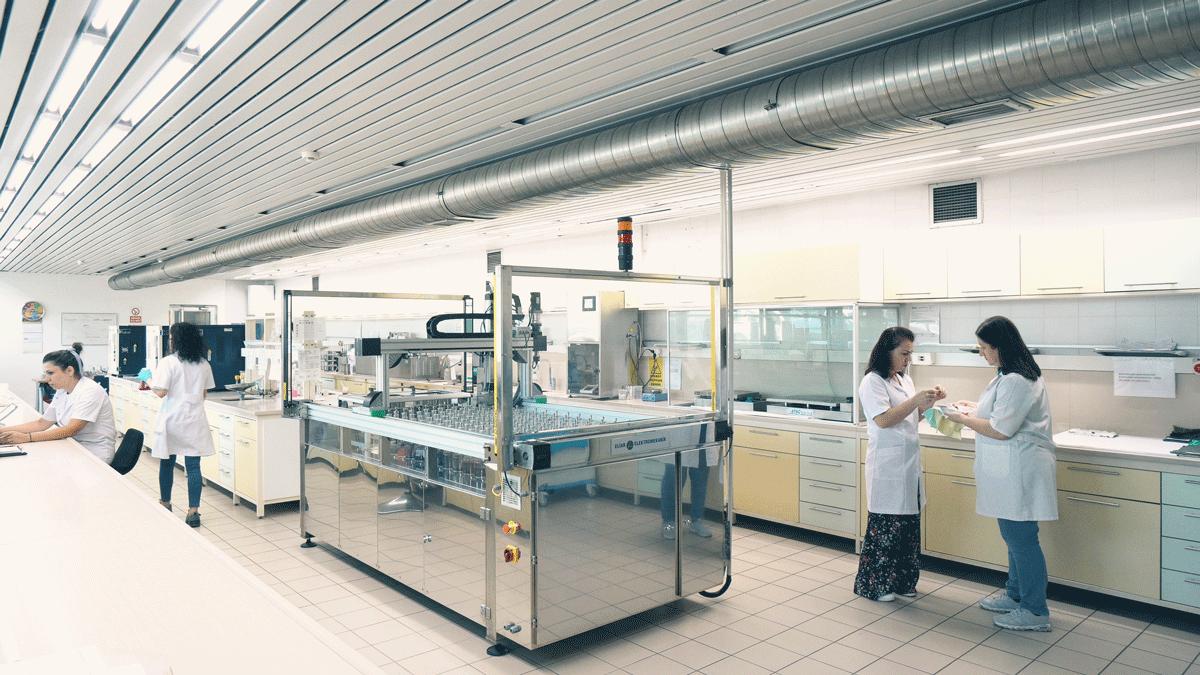

Если мы говорим об однотонных полотнах, соответственно, это турецкое оборудование Dilmenler, которое себя отлично зарекомендовало на нашем производстве в Турции. Специалисты его отлично знают. У нас 16 казанов для покраски вместимостью от 250 килограмм до двух тонн. Соответственно, машины работают в автономном режиме, без вмешательства человека, процесс варения полотна программируется заранее, химикаты поставляются с помощью автоматизированной системы ELIAR, которая колерует краску, смешивает необходимое количество химии.

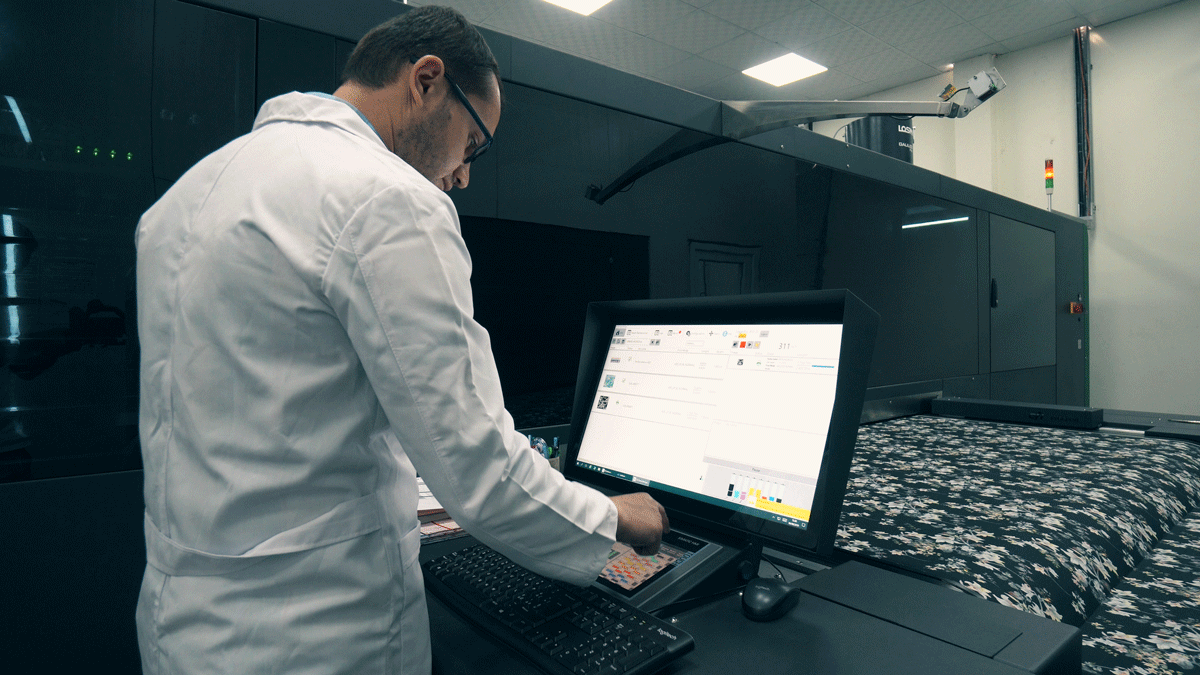

Если мы говорим о набивке, то у нас стоят две ротационные печатные машины итальянской компании Reggiani на 12 цветов. Замечательные машины, прекрасно печатают, у них очень невысокий расход краски. Шаблоны мы изготавливаем сами на фабрике: закупаем заготовки, дизайнеры готовят рисунок, который лазерным принтером наносится на барабан, барабан заряжается в печатную машинку. На каждый цвет изготавливается свой барабан. Если это трехцветная печать, то три барабана, если 12 цветов, то, соответственно, 12.

Машины уже прошли первое обслуживание спустя пять месяцев работы. Их промыли, смазали. Никаких серьезных поломок за это время не было. Не могу сказать, что они излишне требовательны к чему-либо. Так что мы довольны этим приобретением.

Правильно ли я понимаю, что вы покраску пряжи не практикуете?

Мы сейчас готовим к запуску линию покраски пряжи, я думаю, что в ближайшие два месяца мы ее запустим. Так что в планах у нас это есть, чтобы не заниматься печатью, а делать полотно из крашеной пряжи. Будем выпускать полотна с цветной полоской, меланж.

Какие варианты финишной отделки сейчас используете? Может быть, специальные пропитки?

Конечно, у нас есть пропитки. В первую очередь это силикон, который умягчает ткань. Можем добавлять макро- или микросоставляющие силикона, которые разным образом влияют на финишное качество полотна. Также мы можем добавить гидрофобную пропитку, создать эффект в виде мини-начеса, – так называемый Peach effect или эффект персика. Все это делается на этапе работы сушильно-ширильной машины по требованию клиента.

А вы рассказываете клиентам о возможностях отделки?

Как правило, это технически очень подкованные люди. Они готовят нам развернутое техническое задание. Если к нам обращаются за советом, мы собираемся вместе с техническим директором, приглашаем начальников цехов и обсуждаем непосредственно с клиентом наши возможности.

Начали ли применять цифровую печать, есть ли это в планах?

В планах есть, у нас даже закуплена машина, но пока она не установлена, потому что в первую очередь нужно наладить производство с использованием однотонного крашения, ротационной печати и только потом уже подключать цифровую.

Для чего ее планируете использовать?

Цифровая печать будет использоваться под заказ клиентов. Когда клиент приходит либо со сложным рисунком, который очень тяжело нанести ротационно, либо когда это прямое требование, чтобы для ткани использовалась именно цифровая печать.

Мы немного остановились в прошлой статье на работе дизайнерского отдела. Как строится сотрудничество дизайнеров и производственников?

Плотно! Есть определенные требования к тому рисунку, который передают в печать на шаблоне, поэтому, когда дизайнеры готовят любой из рисунков, они всегда консультируются с начальником цеха ротационной печати. Вы же понимаете, что полотно – это не бумага, и разное полотно по-разному реагирует на попадание краски. Если это велюр, то там минимальная точка может состоять из шести пикселей, для кулирки – из четырех пикселей (я называю примерные цифры, потому что глубоко в это не погружен). Но разница в подготовке рисунка для разных типов ткани существенная. Поэтому дизайнер всегда находится в связке и с тем, кто печатает шаблоны, и с начальником цеха ротационной печати.

У вас ведь дизайнеры работают прямо на производстве, не удаленно?

Совершенно верно. Это сделано для того, чтобы взаимосвязь была быстрая, чтобы они могли подойти посмотреть, что получилось в том или ином случае, найти и исправить ошибки.

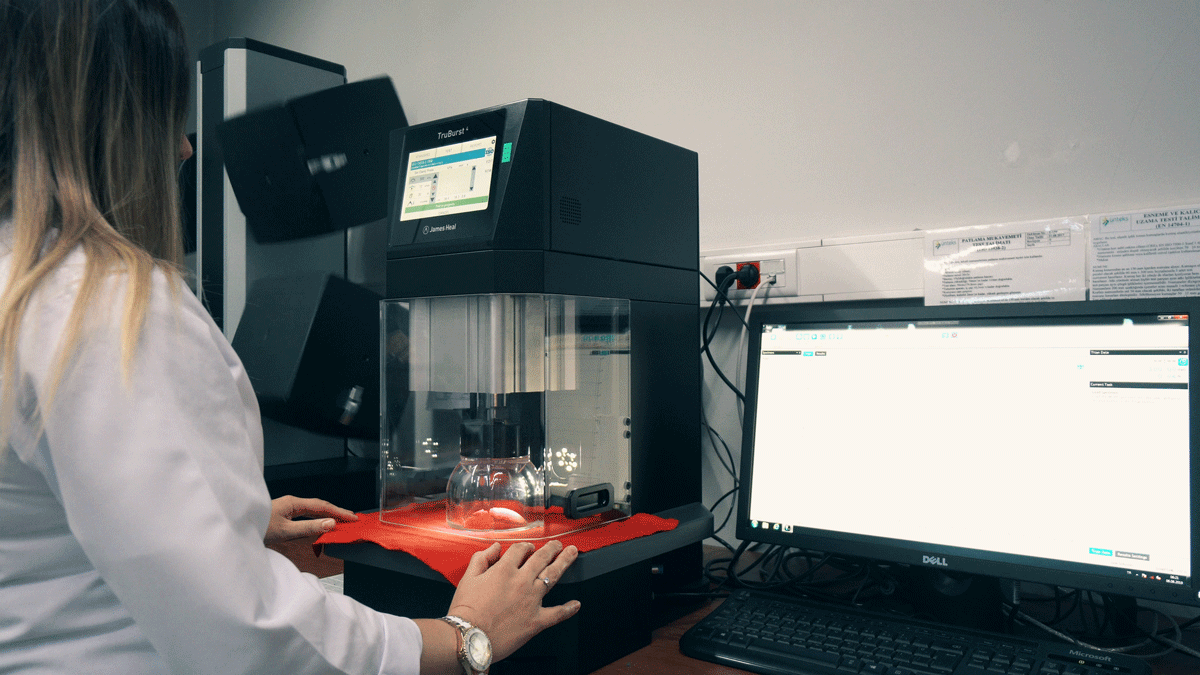

Расскажите поподробнее о вашей лаборатории контроля качества. Как строится многоступенчатый контроль, какие параметры проверяете?

Первичный контроль качества, который для нас очень важен, происходит после отвязки сурового полотна. У нас есть специальная машина, где каждый рулон полотна просматривается контролером на наличие брака. Где-то игла могла сломаться и пойти стрелка, где-то вообще дырочка могла появиться. Все эти недостатки нужно найти и устранить.

Первичный контроль качества, который для нас очень важен, происходит после отвязки сурового полотна. У нас есть специальная машина, где каждый рулон полотна просматривается контролером на наличие брака. Где-то игла могла сломаться и пойти стрелка, где-то вообще дырочка могла появиться. Все эти недостатки нужно найти и устранить.

После этого полотно поступает на производство для окрашивания, печати, финишной отделки. Готовое полотно должно соответствовать определенным параметрам по запросу клиентов. Это плотность, усадка, истирание. Контролем этих параметров занимаются две наши лаборатории – химическая и физическая. Химическая, исходя из свойств сурового полотна, готовит формулу – рецепт покраски, где учитывается количество краски и других химикатов, которое позволит качественно покрасить именно это полотно. Так как пряжа из разных партий немного отличается, для получения одного и того же тона количество химии необходимо корректировать.

Далее после каждого этапа – когда полотно покрасилось, отжалось, подготовилось к стирке – берутся контрольные замеры плотности, чтобы понимать, какие настройки сушильно-ширильной машины необходимо выставить, чтобы получить продукцию нужного нам качества.

Затем полотно проходит сушильно-ширильную машину, отрезается (в очередной раз) образец и относится в лабораторию физического испытания, где проверяется на истирание, окрашивание во время стирки и на усадку. Если мы всеми параметрами удовлетворены, полотно поступает на отпаривание и на упаковку. Если мы видим какую-то ошибку, то лаборатория пишет нам, какие шаги необходимо предпринять, чтобы эту ошибку устранить, и тогда полотно уходит на второй цикл.

Вы ориентируетесь на собственные стандарты качества или на запросы клиентов?

Как правило, наши стандарты качества и задание клиента совпадают. Но иногда у заказчиков бывают дополнительные требования. Например, клиента может интересовать реакция полотна на пот, влагу, носку с другим типом ткани. Есть и такой тип исследования: окрашивается ли полотно от шерсти? От пота? Или как оно себя ведет, если человек вспотел и при этом у него часть белья трется о брюки из полиэстера? Все это можно выяснить и добиться нужного результата с использованием дополнительной химии.

Как организована работа складских помещений на фабрике?

У нас три склада. Первый для пряжи, второй для сурового полотна, третий – для готовой продукции. Работа строится следующим образом: на складе пряжи площади разбиты на зоны для хранения различных типов пряжи. Внутри также разделены сегменты по поставщикам. Склад сурового полотна тоже делится на секции. Все полотно хранится в так называемых "кроватях" – это специальные стеллажи для сурового полотна. Все разбито по секторам, сектора по типу полотна – интелок, кулирка, футер, каждая кровать подписана – из какого лота было выполнено полотно, чтобы химической лаборатории было проще ориентироваться, какую формулу крашения подобрать для изготовления конечной продукции.

Склад готовой продукции имеет зоны по отгрузкам в наши торговые компании, наши представительства – Пятигорск, Иваново и Москва – и складывается по датам отгрузки, чтобы погрузчик мог максимально быстро загрузить полотно.

Планируете ли вы расширение ассортимента?

В ближайшее время нет. Тот цех, который у нас отведен под вязальные машины, полностью занят и загружен. В планах у нас – отстроить вторую очередь. Тогда будет увеличение площади цеха и тогда, скорее всего, мы привезем новые кругловязальные машины для новых типов полотна.

Мы продолжаем рассматривать важность правильного оформления прав на ваши объекты, в данной статье приведем еще ряд примеров из практики, которые показывают, почему о защите ваших прав необходимо позаботиться заранее.

Читать далее »

Современные технологии создания тканей решают множество задач сотрудников, которые используют одежду, сделанную их этих материалов. Сегодня мы поговорим о тканях для медицинских работников, к одежде для которых предъявляются особые требования.

Читать далее »

Современный этап развития сборочного швейного производства требует оперативного создания автоматизированных рабочих мест, обеспечивающих выполнение основных операций с высоким качеством и с заданной производительностью. Такая многосторонняя задача может быть решена на основе агрегатно-модульного принципа их построения.

Читать далее »