Агрегатно-модульный принцип создания автоматизированных рабочих мест

Современный этап развития сборочного швейного производства требует оперативного создания автоматизированных рабочих мест, обеспечивающих выполнение основных операций с высоким качеством и с заданной производительностью. Такая многосторонняя задача может быть решена на основе агрегатно-модульного принципа их построения. |

Агрегатно-модульный принцип конструирования подразумевает создание изделий на основе модулей и блоков. Здесь под модулем понимается составная часть изделия, преимущественно состоящая из унифицированных или стандартизированных элементов различного функционального назначения. Именно на основе унификации развивается агрегатирование – метод конструирования машин, приборов и прочих изделий из стандартных деталей и модулей. Агрегатирование – это структурно-переменный синтез машин, при котором решение новой задачи обеспечивается изменением структуры машины, то есть пространственного положения отдельных модулей, их номенклатуры и количества, способов их соединения.

Если говорить конкретно о швейных рабочих местах, то имеются несколько множеств устройств, которые нужно объединить определенным образом: стандартные шьющие головки, автоматизированные приводы, устройства стабилизации основных перемещений и блоки вспомогательных устройств. Иными словами, можно взять швейную машину, новую или эксплуатировавшуюся на производстве, и превратить ее в автоматизированный агрегат добавлением соответствующих блоков. Такой подход позволяет воспользоваться следующими преимуществами:

- сократить сроки проектирования;

- упростить проектирование благодаря использованию стандартных модулей;

- обеспечить высокую производительность создаваемого агрегата за счет интенсификации основного процесса и автоматизации вспомогательных приемов;

- возможностью многократного использования модулей при смене объекта агрегатирования;

- возможностью использования операторов низкой квалификации.

ООО «Фирма ШВЕЙМАШ» к настоящему времени накопила богатый опыт создания и использования на предприятиях автоматизированных рабочих мест (АРМ) швейного производства. В настоящей статье мы остановимся лишь на нескольких примерах, которые иллюстрируют такие рабочие места в наиболее популярном на настоящий момент ассортименте: трикотажных изделиях типа футболок, худи, спортивных брюк. В них может использоваться шьющая головка любого известного производителя, если она обеспечивает приемлемое качество транспортирования текстильного материала, хорошее петлеобразование с низкой обрывностью ниток и высокую надежность.

В рабочих местах используются в основном автоматизированные приводы ведущих производителей: тайваньского лидера электротехнической промышленности HO SHING, а также китайских брендов BRUCE, GRAND, POWER MAX. Они различаются по способу монтажа - на главном валу машины или под крышкой стола, реализуемым функциям, например, наличию позиционирования иглы, и мощности, от 550 до 850 Вт. Как правило, в приводах применяются в качестве силовых переключателей IGBT-транзисторы, биполярные преобразователи с изолированным затвором.

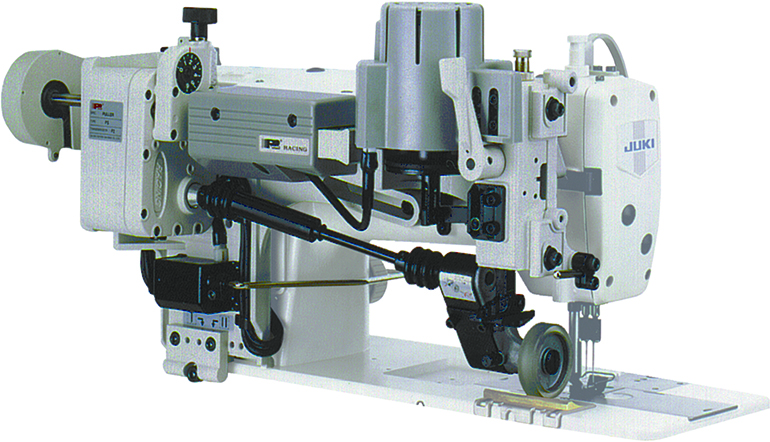

Стабилизации рабочих ходов агрегата способствуют устройства компании RACING PULLER: дополнительные транспортеры, растягивающие ролики, устройства подачи резинки и тесьмы с заданным натяжением. Дополнительные транспортеры, пуллеры и ремни синхронизируются с главным валом швейной машины с помощью вариаторов, что позволяет точно настроить величину их подачи (рис. 1).

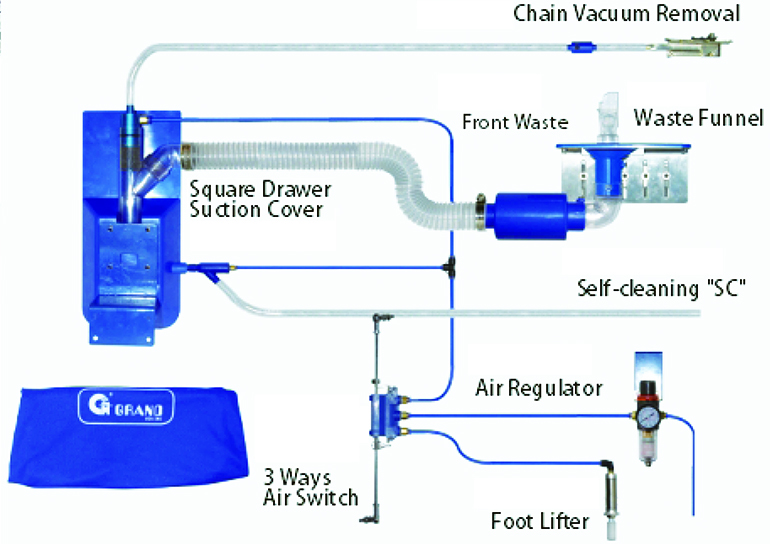

Американо-китайский производитель GRAND выпускает широкую гамму устройств для автоматизации вспомогательных приемов работы на швейных машинах: обрезки цепочки ниток, подъема лапки, удаления остатков ниток и обрези, пуллеры, устройства подачи эластичной ленты и т. п. На рис. 2 в качестве примера приведена схема комплексного устройства для создания вакуума, обрезки цепочки и удаления ниток и обрези.

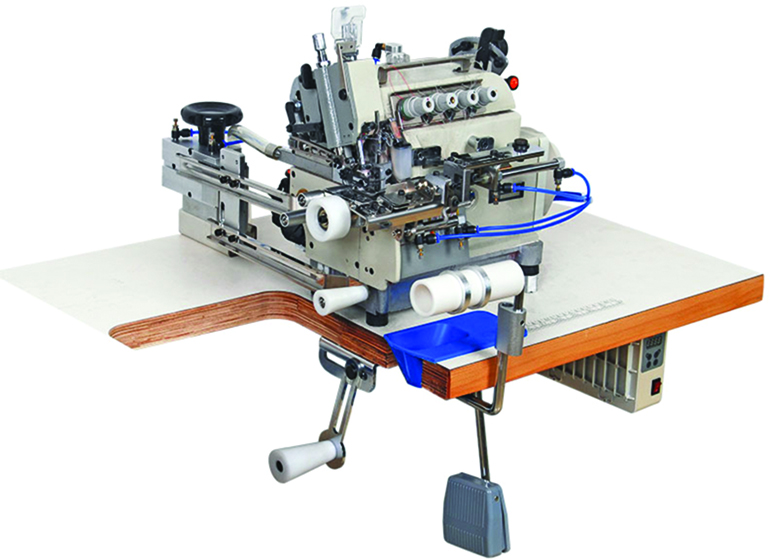

На базе четырехниточного оверлока марки BRUCE с цилиндрическим рукавом и сочетанием нижнего дифференциального и управляемого верхнего двигателей материала разработано АРМ BRC-5114TD/AC-1302/KS/GA втачивания резинки в пояс спортивных брюк (рис. 3). Оператор надевает резинку, предварительно соединенную в кольцо, на растягивающие ролики. Ролики имеют пневматический привод, что позволяет упростить процесс надевания резинки и полуфабриката на ролики, а также равномерно распределить посадку полуфабриката на резинку. Затем идет процесс соединения резинки с основным материалом. В конце процесса оператор отводит полуфабрикат в сторону, выполняется автоматическая обрезка цепочки ниток боковым пневматическим устройством с помощью вакуума, создаваемого пневматическим блоком, аналогичным тому, что показан на рис. 2.

На той же базе создано АРМ для притачивания манжет к низу рукавов. В нем вместо комплекта из трех растягивающих роликов применено устройство из шести роликов. Наконец, еще одно АРМ на базе той же шьющей головки объединяет функции обоих описанных АРМ и может применяться в процессах меньшей мощности, так как позволяет обрабатывать как пояс, так и манжеты трикотажных изделий.

Эффективное АРМ создано «Швеймашем» на базе стандартной обметочной машины MO-6716 DA-FF-50 H и стандартного набора модулей фирмы GRAND GMD1N-28-NPDD (рис. 4). В набор модулей входит автоматизированный привод, устанавливаемый непосредственно на главном валу машины, автоматическое устройство обрезки цепочки ниток ножничного типа, пневматическое устройство всасывания остатков цепочки ниток, пыли и обрези, пневматическое устройство подъема лапки. Сигнал на срабатывание устройства обрезки ниток подается от фотодатчика под лапкой при освобождении его обрабатываемой деталью. При этом имеется возможность программирования задержки срабатывания ножа с пульта управления, то есть регулирования длины остающейся цепочки ниток. АРМ простыми средствами обеспечивает повышение производительности труда на операции до 30 %.

Крупнейший турецкий дилер JUKI успешно развивает автоматизированные решения для этой корпорации. Он создал интересное автоматизированное рабочее место JTR-SU-MO-6714CX/CA-PTU-AP4-TFC/4T для втачивания воротника-«рибана» в горловину футболки с одновременной подачей укрепляющей бейки на основе стандартных модулей (рис. 5). В АРМ используется высокоскоростная шьющая головка JUKI MO-6714 C/X81028: 4-четырехниточного обметочного стежка с цилиндрической платформой малого диаметра, дифференциальным нижним и верхним двигателями материала, которая установлена на укороченном промышленном столе. Головка обеспечивает идеальное перемещение многослойного пакета полуфабрикатов. Обрезка цепочки ниток выполняется боковым вакуумным устройством ТО43, а вакуум создается инжекторной системой МС8, для подъема лапки используется пневматическое устройство АК102. Шьющая головка оснащена системой растягивающих роликов, на которые оператор надевает сшитый в кольцо воротник. Модуль TFC предназначен для подачи в зону шитья укрепляющей трикотажной бейки по сигналу оператора нажатием коленного выключателя. Приводом главного вала служит автоматизированный привод фирмы HO SHING с выносным синхронизатором на главном валу машины. АРМ обеспечивает прекрасное качество выполнения операции с высокой производительностью, которая достигает 2130-2580 воротников за 8 часов.

Описанные АРМ занимают промежуточное положение, как по производительности, так и по универсальности применения, а также по стоимостным показателям между обычной швейной машиной и швейным полуавтоматом. Их можно эффективно использовать в технологических процессах средней мощности.

Мы уже информировали читателей журнала о том, что корпорация JUKI, являющаяся мировым лидером в производстве швейного оборудования, вывела на российский рынок свой абсолютно новый бренд JIN, который стремительно начал завоевывать популярность среди российских производителей различного ассортимента выпускаемых изделий. Сегодня мы расскажем об истории возникновения нового бренда от JUKI и его модельном ряде.

Читать далее »

Современные цифровые технологии сегодня внедряются практически повсеместно, в том числе и на предприятиях текстильной и швейной промышленности. Фабрики по пошиву повседневной и праздничной одежды, спортивной формы, туристической экипировки, домашнего текстиля и мягких игрушек не только устанавливают у себя на производстве комплексы печати на текстиле, но и все чаще оснащают раскройные участки высокопроизводительным раскройным оборудованием.

Читать далее »

Компания ИП ООО ZELAL TEKSTIL совместно с MADIYO DEKNA существует на рынке уже более 20 лет. Ее производственную политику традиционно отличает оптимальное сочетание цены и качества, широкий ассортимент трикотажного полотна, постоянное обновление дизайна. Эти конкурентные преимущества позволили фирме занять прочное место в ряду лидеров рынка текстильной продукции и приобрести репутацию опытного и надежного поставщика трикотажного полотна.

Читать далее »